طرح توجیهی تولید پرلیت منبسط و قطعات پیش ساخته پرلیتی

مانند بلوک سقفی و دیواری

معرفی پرلیت

بر اساس متون علمی ، پرلیت به یک شیشه ولکانیکی آلومینه سیلیکاته با ترکیب مشابه ریولیت یا آندزیت اطلاق می شود که مقدار دو تا پنج در صد آب در شبکه بلوری خود جای داده است و با یک سیستم شکافهای متحدالمرکز یا شعاعی معروف به بافت پرلیتی مشخص می شود. پرلیت اغلب به صورت سنگی شکننده و نامتراکم با رنگ روشن دیده می شود که به دلیل تراکم ناچیز، این توده ها در اثر ضربات چکش به راحتی خرد شده و به اجزا اسفروئیدال متحدالمرکز تبدیل می شود که همین اجزا با ترک های متحدالمرکز باعث اطلاق اسم بافت پرلیتی به سنگ گردیده اند.

این بافت با انقباض و چروکیدگی به هنگام سرد شدن حاصل میشود که طی آن اشکال کروی پیازی شکل با قطری در حدود میلی متر تا سانتی متر در سنگ به وجود می آید. على القاعده صفت عمومی همه شیشه های ولکانیکی، داشتن مقدار قابل ملاحظه ای آب ترکیبی می باشد. مثلا ابسیدین دارای ۱٪ و یا کمتر و پیچستون ممکن است تا ۱۰٪ آب داشته باشد و در حد واسط این دو مقدار، پرلیت و پامیس قرار می گیرند. قسمت اعظم آب موجود در پرلیت، به صورت مولکولی حل شده در شیشه می باشد و فقط قسمت کمی از آن به صورت هیدروکسیل است. البته مقدار فراوانی این دو نوع آب به میزان فراوانی اکسید کلسیم و منیزیم بستگی دارد. این آب می تواند منشا ماگمایی و یا بعد ماگمایی داشته باشد .

اکثر پرلیتها دارای ارزش تجاری زیادی هستند و مهمترین علت آن هم، قابلیت انبساط زیاد و ناگهانی ( افزایش حجمی در حدود ۲۰ برابر) در مقابل حرارت می باشد. البته این خاصیت در سنگهای شیشه ای دیگری که ساخت و بافت پرلیتی نداشته بلکه محصول دگرسانی ریولیتها یا ابسیدین ها هستند، وجود دارد . البته در طبیعت، پرلیت با ترکیب آندزیتی و داسیتی نیز یافت می شود ولی آنها فاقد ارزش تجارتی هستند .

مطالب مرتبط: طرح توجیهی کارخانه قطعات بتنی

نوع آب موجود در شیشه های ولکانیکی، مقدار و شرایط رها شدن ، غلظت شیشه و تغییرات آن در درجه حرارت های مختلف از عوامل مهمی هستند که در مقدار و شرایط انبساط موثر هستند و نیز تغییر در ترکیب شیمیایی، سبب تغییر در نقطه نرم شدن، اندازه حبابها و ضخامت دیواره بین حفرات و تخلخل می شود لذا جهت تولید پرلیت منبسط شده که محصول مورد نظر طرح می باشد ، عملا از شیشه های ولکانیکی، بایستی آزمایشات و آنالیزهای دقیقی بعمل آید.

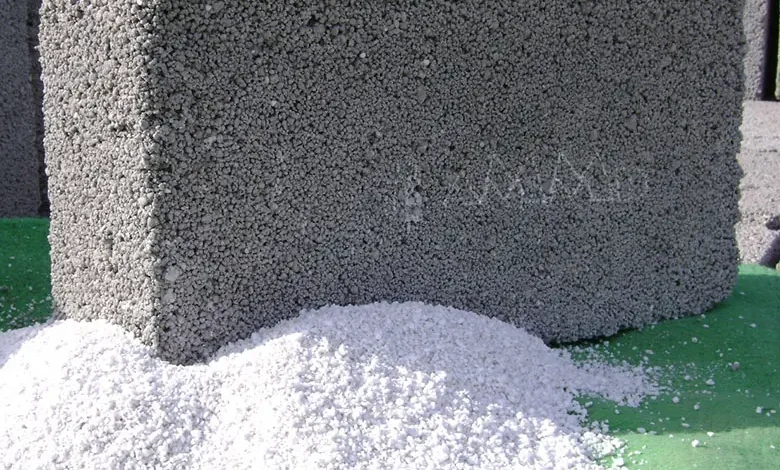

آب موجود در پرلیتها یکی از عواملی است که خروج آن در اثر حرارت معینی موجب انبساط سریع سنگ می شود. وقتی دانه های پرلیت خرد شده، به طور ناگهانی تا درجه حرارت نزدیک به نقطه ذوب (دمای ۸۰۰ تا ۱۲۰۰ درجه سلسیوس) گرم می شوند آب تبدیل به بخار آب شده و اجزای نرم متخلخلی از آن باقی می ماند که همان پومیس مصنوعی است . در درجه حرارتهای بین ۱۲۰۰-۸۰۰ درجه سلسیوس فشارهای ناشی از تبخیر آب افزایش یافته چون در این حالت، سنگ شیشه، نرم شده و حالت خمیری پیدا کرده، خروج ناگهانی بخار آب و گازهای فرار باعث ایجاد تخلخل ریز در سنگ شده و توده شیشه ای به ماده سبک سفید رنگی تبدیل می شود .

دلایل انتخاب پرلیت

با استناد به دلایل اقتصادی و با عنایت به وجود برخی مزیت های نسبی در منطقه به لحاظ وجود معادن پرلیت و همچنین با رویکرد تمرکز بر توسعه صنایع پائین دستی پرلیت در زمینه ساخت قطعات پیش ساخته ساختمانی از جنس پرلیت ، فعالیت جدیدی در این زمینه به سرمایه گذران محترم توصیه می گردد .

از سویی دیگر همگام با پیشرفت تکنولوژی و همچنین وضع استانداردهای جدید جهانی در صنعت ساختمان و با نگرش جدی تر به فاکتورهای زیست محیطی ، مصرف انرژی ، سهولت تولید و اجرا ، ایمنی ، صرفه اقتصادی و عوامل رفاهی ، امروزه استفاده از مصالح سنتی کم کم در حال منسوخ شدن بوده و بهترین انتخاب برای جایگزینی ، استفاده از انواع مصالح ساختمانی سبک مانند بتن سبک به ویژه بتن های سبک هوادار (فوم بتن سبک و بتن گازی) و همچنین بتن دانه سبک می باشد که خوشبختانه با همت مهندسان و معماران بخش ساختمان و پشتیبانی دست اندرکاران دولتی و مراجع علمی ، استفاده از آنها در کشورمان در حال فراگیر شدن است .

وزن مخصوص فضایی بتن سبک بستگی به روش ساخت، مقدار و انواع اجزای متشکله آن دارد. تمام بتن های سبک، وزن مخصوص کم خود را مدیون وجود هوا در ساختمان داخلیشان هستند. بتن سبک، با وزن مخصوص ۶۰۰ تا ۱۶۰۰ کیلو گرم در متر مکعب را برای سیستمهای عایق بندی و همچنین به عنوان پر کننده و همچنین برای تحمل بارها می توان مورد استفاده قرار داد.

مطلب مرتبط : طرح توجیهی هبلکس (بتن سبک AAC)

با توجه به قرار گرفتن ایران در کمربند جهانی زلزله و آسیب های فراوان جانی و مالی حاصل از نیروی عظیم این بلای طبیعی، سبک سازی در صنعت ساختمان در کنار فاکتور مقاوم سازی از اهمیت بسیار بالایی برخوردار است.

ضمنا با توجه به اتمام دوران انرژی ارزان و لزوم صرفه جویی در مصرف انرژی هنگام تولید مصالح ساختمانی و همچنین در دوره بهره برداری از ساختمان به لحاظ لزوم جلوگیری از هدر رفت انرژی گرمایی و سرمایی داخل بناها ، سبک سازی ساختمان ها یکی از فاکتورهای مهم اقتصادی بشمار می آید که سالیانه باعث صرفه جویی مبالغ هنگفتی میگردد .

علاوه بر آن ، عوامل رفاهی مثل کاهش نفوذ صداهای ناهنجار به داخل ساختمان و همچنین عوامل زیست محیطی به لحاظ عدم تخریب منابع طبیعی مثل خاک نیز به تازگی مورد توجه جدی متخصصین صنعتی قرار گرفته است . همچنین کاهش هزینه های ساخت و سهولت در جابجایی و اجرا نیز از امتیازات ویژه در ساخت و ساز بشمار می آیند .

با توجه به فاکتورهای مورد بحث بالا و بسیاری دیگر از فاکتورهای مشابه و اینکه امروزه اکثر ساختمان ها دارای اسکلت فلزی یا بتنی می باشند ، لزوم کنار گذاشتن استفاده از مصالح سنتی سنگین وزن جهت دیوارهای جداکننده در ساخت و سازها و استفاده منطقی و جدی از قطعات سبک ، به امری اجتناب ناپذیر در این صنعت تبدیل شده که کلیه دست اندرکاران بخش خصوصی و دولتی چاره ای جز پیروی از آن ندارند. لذا امید است با توجه به خصوصیات ویژه قطعات سبک و رواج عمومی فرهنگ استفاده از آنها ، هر چه بیشتر باعث اعتلای این صنعت در آینده به لحاظ حفظ سرمایه و جان مردم باشیم.

در صنعت ساختمان دنیا ، ساخت بتن های سبک با استفاده از دانه های سبک طبیعی و صنعتی مانند پرلیت ، پوکه های آتشفشانی ، ورمیکولیت ، لیکا ، پلی استایرن با فرمول بندی های مختلف ، سالهاست که در صنایع وابسته به ساختمان رواج داشته است. بتن های سبک حاصل از اختلاط هر یک از این دانه های سبک با ملات های سیمانی ، با توجه به وزن حجمی و مقاومت و کیفیت دانه ها ، دارای خواص ویژه ای است که در صورت استفاده از ترکیب همزمان بعضی از آنها در ملات های سیمانی و در کنار استفاده از رزین های شیمیایی خاص و پوزولان ها ، بتن سبک حاصل دارای خواص برتر به لحاظ مسائل فنی و قیمت تمام شده خواهد بود ، همچنین هزینه پایین تجهیزات تولید و سهولت اجرا از ویژگیهای برتر این مصالح بشمار می رود .

ملات حاصل از این ترکیبات با آب و سیمان ، براحتی توسط دستگاه های ساده بلوک زن و یا ماشین آلات تمام اتوماتیک به بلوک های سبک دیواری و سقفی با وزن مخصوص تقریبی ۸۰۰ کیلوگرم در متر مكعب (شناور روی آب) تبدیل میشود و ضمنا از این ملات جهت تولید انواع پانل با ابعاد دلخواه در قالب های معمولی و همچنین پوشش احجام حتی کروی نیز میتوان استفاده نمود جهت تولید قطعات سبک باربر مسلح وسقف های کامپوزیت می توان با تغییر جزئی در فرمول به همراه مشبک های فلزی و آرماتورهای حایل به این منظور دست یافت.

کاربردهای پرلیت

همانطور که عنوان شد پرلیت منبسط که به اختصار پرلیت گفته میشود، عایق دانه ای سبک است که معمولا از سنگ طبیعی آتشفشانی منبسط شده در اثر حرارت ساخته میشود تا تشکیل ساختار سلولی دهد. جهت آماده سازی پرلیت و پس از استخراج پرلیت خام ،سنگ استحصالی را نخست خرد کرده سپس دانه بندی می نمایند . آنگاه پرلیت دانه بندی شده را ابتدا به بخش پیش گرم و از آنجا به داخل کوره هدایت میگردد. دمای داخل کوره بین ۱۰۰۰ تا ۱۷۰۰ درجه سانتیگراد است و بر پایه ترکیب شیمیائی و میزان آب موجود در پرلیت تنظیم میشود. پرلیت در داخل کوره منبسط شده و به کمک جریان هوا به طرف بالا رسانده می شود و مواد زاید به طرف پائین کوره سقوط میکنند.

کاربردهای پرلیت در صنایع مختف

| زمینه های کاربردی | توضیحات |

| عایق حرارتی | مخلوط پرلیت ، آزبست و یک ماده چسباننده نظیر گچ به صورت عایق حرارتی بسیار خوبی به مصرف می رسد که از آن به منظور عایق بندی مخازن و لوله ها تا دمای ۱۰۰۰ درجه سانتیگراد استفاده می شود |

| عایق کاری در

دماهای پائین |

در مخازن حمل و نقل و نگهداری اکسیژن مایع ، نیتروژن ، آرگون ، گاز طبیعی و سایر گازها به صورت مایع محدوده به کار گیری پرلیت تا دمای ۲۷۰ درجه زیر صفر می باشد. |

| عایق کاری دماهای

بالا |

پرلیت در صنایع فولاد وریخته گری از قبل سرباره ها ، موادذوب شده که سریعا از پاتیل سرریز می نماید و یا در قالب های گداخته و یا ساخت قطعات و آجرهای نسوز به کار می رود. پرلیت تا دمای ۱۱۰۰ درجه سانتی گراد مقاوم است و در صنایع نسوز در تهیه بلوک ها و آجرهای نسوز مورد استفاده دارد . |

| مصارف باغبانی | اضافه کردن پرلیت به خاک مزایای مهمی دارد، از جمله میزان جذب و نگهداری آب آن زیاد است و از تبخیر آب ، جلوگیری شود و آب به مدت طولانی در خاک باقی بماند. موارد استفاده عبارتند از : رشد و تکثیر گیاهان ، اصلاح خاک و چمن ، رشد و پرورش بذر ، هیدروپنیک (کشت در آب) |

| سرامیک | برای تهیه عناصر سیلیس ، آلكانی و آلومینیوم مورد نیاز برای سرامیکها می توان ترکیب همگن و یکسان پرلیت خام را جایگزین کوارتز و فلدسپارت در تهیه چینی نمود. در تهیه لعابهای رنگی از پرلیت می توان استفاده نمود. در کاشی کف و سرویسهای بهداشتی ، پرلیت به میزان ۱۲ تا ۳۵ درصد جایگزین فلدسپارت می شود.

|

| صنعت ساختمان | برای تهیه سیمان پوزولان ، بتون و انواع مصالح ساختمانی (آجر ، تیرچه بلوک و ) بکار می رود. پرلیت را میتوان به نسبت های مختلف با سیمان مخلوط کرد و از آن قطعه های سبک وزن سیمانی تهیه کرد. |

| زئولیتها | ماده اولیه مناسب برای تهیه انواع زئولیتها با استفاده از محلولهای گرمایی |

| ساینده ها | پرلیت با داشتن سختی ۵ الی ۶ به عنوان ماده ساینده استفاه می شود . |

| کمک صافی ها | در پالایش انواع مواد غذایی ، صنایع شیمیایی ، رنگ سازی ، تصفیه آب و فاضلاب ، تولید شکر و شیرین کننده ها و تهیه مشروبات الکلی و غیره الکلی و فرایندهای تولید چربی ، روغن نباتی و حیوانی و پالایش روغن های صنعتی |

| متالورژی | پرلیت خام اگر به صورت لایه روی مواد مذاب قرار گیرد مانع اکسیده شدن ماده مذاب ، کاهش لفت دما و جمع آوری سرباره می شود. |

| صنعت نفت | پرلیت به عنوان گل در حفاری بخصوص در صنعت نفت استفاده میشود |

| صنعت ریخته گری و نسوزها | پرلیت در تولید سیمان های نسوز ، بلوک ها و آجرها برای عایق کاری دیگ های بخار ، کوره های همگن سازی ، کوره های آهن گری ، کوره های عملیات حرارتی و ذوب مورد استفاده قرار می گیرد. |

| تولید مواد منفجره | یکی از کاربردهای آن در تهیه مواد منفجره امولسیونی است. پرلیت منبسطی که در این مورد به کار می رود دارای چگالی ۰/۲۳ تا ۰/۴۵ گرم بر سانتی متر مکعب می باشد. |

| دارو سازی | از پودر پرلیت در تهیه آنتی بیوتیک استفاده می گردد. |

| موارد متفرقه | سرامیک های الکتریکی و فیبر شیشه ای پرلیت ها مناسب تشخیص داده شده اند. در تهیه لعاب های رنگی از پرلیت میتوان استفاده نمود. |

| از پرلیت با دانه بندی های درشت در انواع کشت های گلخانه ای بدون خاک (هیدروپونیک) استفاده می شود بدلیل خاصیت جذب و نگهداری آب بسیار بالا، از این ماده در این نوع صنعت استقبال بسیار زیادی شده است و امروزه در تولید انواع محصولات از جمله توت فرنگی، قارچ، خیار، گوجه فرنگی استفاده می کنند. |

مصارف فیلتر پرلیت

| نوع مصرف | شرح |

| فرآیند غذائی | آب سیب ، شربت ذرت ، آب میوه ،شکر، ژلاتین ، گیاهی ، اسید سیتریک ،روغن های گیاهی ، آب گیاهان، شیره قند، آشامیدنی های سبک |

| شیمیایی | مواد شیمیایی غیر آلی ، صمغ ها، مواد شیمیایی آلی، اسید سولفوریک ، پلی مرها، پلی اتیلن، چسب ها ، دی اکسید تیتانیوم، کود ، مواد دفعی |

| صنعتی | تصفیه آب ، اکتشاف روغن ، تصفیه آب استخر، روغن های صنعتی ، بازیافت حلال ها |

در ایران مصرف محصولات خام و منبسط شده پرلیت در صنایع ساختمان با حدود ۴۰ درصد مصرف مقام اول را دار است رتبه های بعدی مربوط به صنایع تهیه آب میوه ، قند سازی و روغن نباتی به ترتیب به میزان ۲۳، ۲۱/۶، ۱۰/۸ درصد می باشد.

به طور کلی پرلیت در بخش های ساختمانی بعنوان آگر گات (قلوه سنگ) در تولید بتن، در تهیه ملات، پلاستر، بعنوان عایق نامتراکم در بین دیوارهای بنایی و آجری، بعنوان بخشی از صفحات و پانل های آماده و بعنوان پر کننده و بافت دهنده در رنگها به کار می رود. در صنعت ساختمان پرلیت را می توان به نسبتهای مختلف با سیمان مخلوط کرد و از آن قطعه های سبک وزن تهیه کرد.

ملات پرلیت از ملات سیمان سبکتر، هدایت گرمایی آن کم و همچنین جذب صدای آن بیشتر است . علاوه بر آن ، صفحات پرلیتی را به کمک پرلیت و یک ماده چسباننده نظیر گچ می توان تهیه نمود. این صفحات وزن کم دارند و به عنوان عایقهای خوب حرارتی و صوتی بکار می روند. صفحات جذب صدا ، از مخلوط پرلیت و آزبست پرس شده تهیه می گردند.

مزایای استفاده از دیوارهای پرلیتی

- دیوار پیش ساخته

۵/۱ دیوارهای بتونی و ۳/۱ دیوارهای سفالی – که این موارد باعث کاهش استفاده از میلگرد سیمان و آهن در ساختمان می گردد، وزن ساختمان را در حدود ۳۵ تا ۴۰٪ کاهش می دهد. - بلوک ها

بلوک های پرلیت مشمول سیمان پورتلند و پرلیت منبسط شده (یا تغلیظ یافته) می باشد ، و از | لحاظ ظاهر و ابعاد مشابه بلوک های معمولی هستند. وزن آنها تقریبا نصف وزن بلوک های محکم معمولی است. خاصیت جذب فوق العاده خوب صدا را دارد. غیر سمی ، فساد ، موریانه زدگی و خوردگی بوده و اشتعال پذیری آنها بسیار اندک می باشد. حمل و نقل بسیار اسان ، و نصب انها سریعتر از بلوک های معمولی است. - ملات گچ و پرلیت

از پرلیت منبسط و گچ، ملات سبکی ساخته می شود که جاذب صوتی مناسب و عایق حرارتی خوبی است. اندود پرلیت و گچ از نفوذ آتش به اسکلت فولادی و بتن فولادی ساختمانها جلوگیری نموده و خطر گسترش آتش را کاهش میدهد. - ملات گچ اهک و پرلیت

برای مناطق خشک که رطوبت نسبی هوا از ۶۰/. تجاوز نمیکند جهت پیشگیری از هدر رفت | انرژی میتوان از قطعات پیش ساخته گچ پرلیت و همچنین از ملات آن استفاده کرد.امادر مناطق شرجی یعنی مناطقی که میزان رطوبت هوا از ۰/۶۰ بالا است میتوان با افزودن ۳ پیمانه . خمیر اهک به یک پیمانه گچ (وزن اهک باید دو برابر وزن گچ باشد) ملاتی ساخت و با مخلوط کردن پرلیت (به میزان ۳ تا ۵ برابر وزن ملات) انرا در ساخت قطعات پیش ساخته و یا به عنوان پلاستر و یا ملات مورد استفاده قرار داد. . پس از مدتی که از مصرف آن گذشت، آهک با گرفتن گاز کربن از هوا به سنگ آهک تبدیل می شود که جسمی سخت بوده و در برابر آب و بخار پایدار است.

مطلب مرتبط : طرح توجیهی تولید و فرآوری سیمان سفید پرتلند

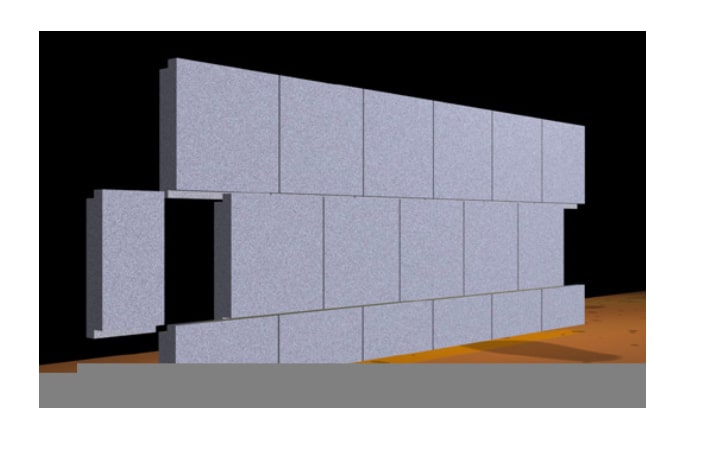

قطعات پیش ساخته پرلیتی در ابعاد ۲۰*۲۰*۶۰، ۲۰*۱۰*۶۰ و ۲۰*۱۵*۶۰ سانتی متر مکعب مورد نظر می باشد .این بلوک ها نسبت به بلوک های سنتی بسیار سبک می باشند به عنوان نمونه بلوک با ابعاد متداول ۲۰*۲۰*۶۰ سانتی متر مکعب دارای وزن ۸ کیلو گرم می باشد که با احتساب حجم این قطعه برابر ۰/۰۲۴ متر مکعب ، وزن مخصوص پرلیت مذکور معادل ۳۳۳/۳۴ کیلوگرم بر متر مکعب خواهد بود .

تشریح فرایند تولید پرلیت

محصولات اصولا این کارخانه مشتمل بر دو بخش مستقل به نام واحد انبساط پرلیت و واحد تولید بلوک های ساختمانی سبک بر پایه پرلیت می باشد. بر اساس الزامات و توجيهات اقتصادی ، این کارخانه فاقد سیستم خردایش بوده و ورودی به واحد انبساط ، عملا پرلیت خام دانه بندی می باشد. واحد انبساط پرلیت وظیفه دارد حدود نیمی از پرلیت منبسط مورد نیاز کارخانه را تامین نماید .

اصولا به منظور ایجاد ارزش افزوده پرلیت و قابل مصرف کردن آن در صنایع مختلف از جمله صنعت ساختمان ، پرلیت دانه بندی شده خام را حرارت میدهند. از آنجا که حجم بالای پرلیت منبسط شده موجب بالا رفتن هزینه حمل و نقل آن می گردد، لذا کارخانه های انبساط را در نزدیکی مراکز مصرف احداث می کنند .جهت انبساط پرليت خام آن را در محدوده ۷۶۰ تا ۱۱۰۰ درجه سانتیگراد حرارت می دهند تا یک آگر گات نسبتا سفید و فوق العاده سبک که ممکن است ذرات پرلیت بالای ۱۰ میلی متر داشته باشد، به دست آید. در طول فرآیند آب طبیعی موجود در پرلیت به بخار تبدیل شده و باعث خروج حباب های گاز موجود در سنگ می گردد.

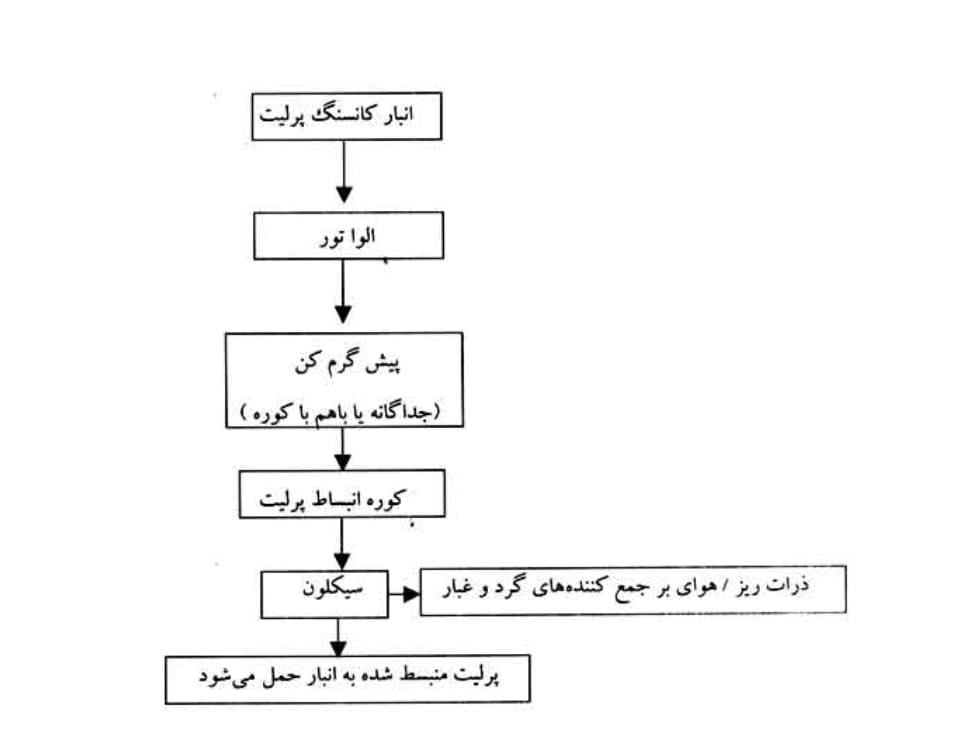

فرآیند انبساط برای اولین بار در سال ۱۹۴۰ در لاس وگاس در ایالات متحده آمریکا انجام شد. | در صنعت انبساط پرلیت از انواع مختلف کوره ها استفاده می شود که شامل کوره های افقی با پیش گرم کن و یا بدون پیش گرم کن، انواع مختلف کوره های گردان و کوره های ثابت عمودی می باشند. پیش گرم كن ممکن است جدا از کوره اصلی باشد و یا اینکه با همدیگر به طور یکجا قرار گیرند. روش انبساط ، طول کوره انبساط، حرارت انتخاب شده و مدت زمان انبساط از جمله عواملی هستند که در کیفیت پرلیت منبسط شده مؤثر هستند .

در پروسه انبساط ، پرلیت پس از حرارت دهی اولیه به مقدار ثابت وارد کوره اصلی می گردد و حرارتی بین ۷۶۰ تا ۱۱۰۰ درجه سانتی گراد را تحمل می نماید. دراثر این حرارت پرلیت منبسط شده و دانه ها به شیشه های کروی تبدیل می شوند که پوک بوده و به رنگ سفید تا خاکستری سفید می باشند . پس از این مرحله ، پرلیت بایستی بلافاصله سرد شده و داخل یک سری سیکلون های تقسیم کننده گردد و سپس ذرات کوچک و گرد و غبار جمع آوری شود.

این گرد و غبارها تقریبا ۵ درصد وزن محصول نهایی هستند. در نهایت ذرات پرلیت منبسط شده دانه بندی و بسته بندی می گردند . از کوره های دوار معمولا برای پرلیت های دیر منبسط شونده استفاده می کنند که بازده خوبی دارند ولی در عوض هزینه قطعات متحرک آن زیاد بوده و در نتیجه باعث افزایش تمایل استفاده از کوره های عمودی می شود. در شکل زیر فلوشیت تیپیک یک کارخانه انبساط نشان داده شده است.

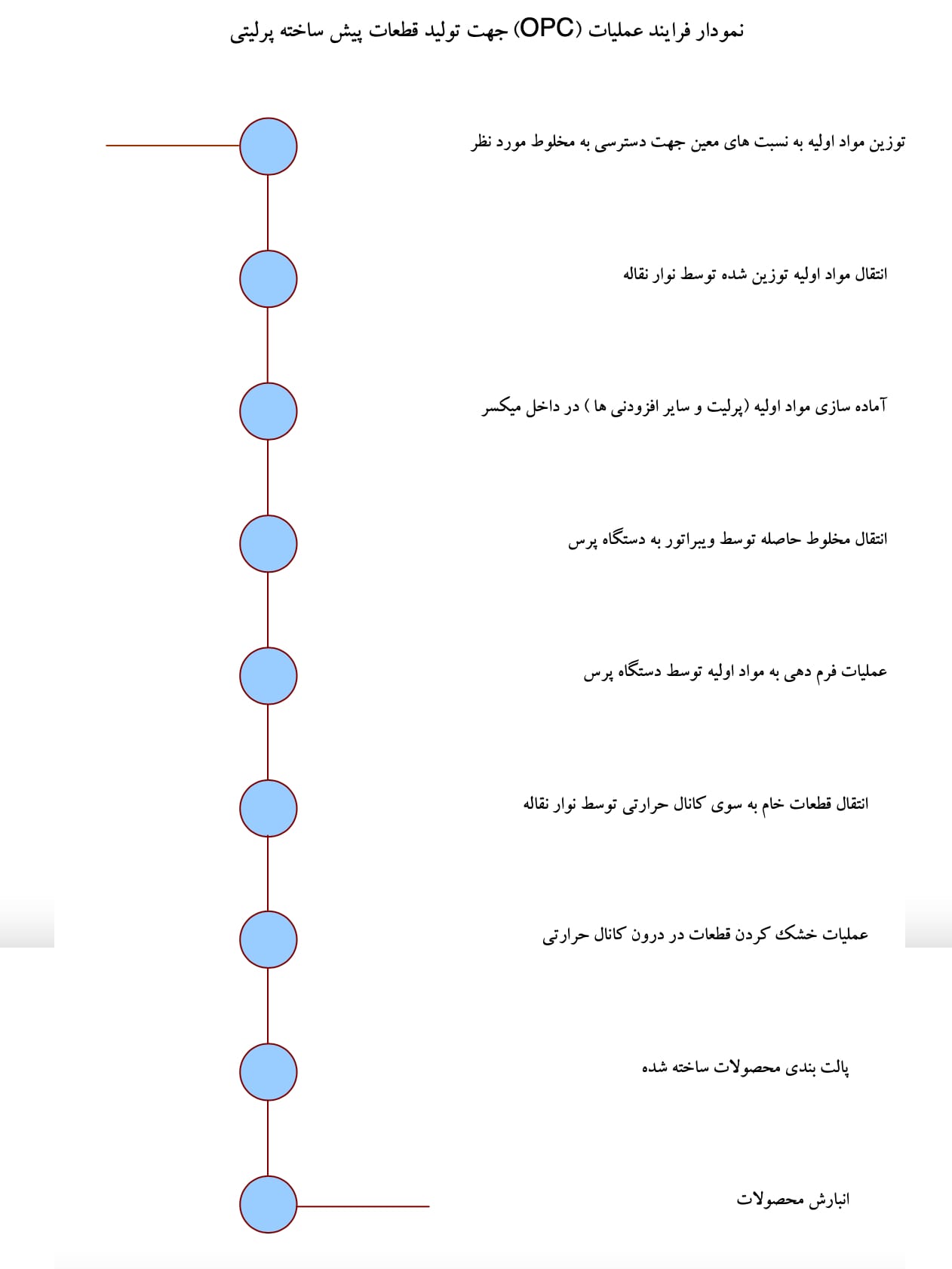

بخش دوم این کارخانه مشتمل بر واحد قالب گیری و تولید بلوک های سبک و مصالح ساختمانی مشابه می باشد. در این بخش مواد اولیه مشتمل بر پرلیت منبسط (خروجی از واحد انبساط و یا خریداری شده از سایر منابع ) ، سیمان ، سیلیس ، انواع پوزولان ها و مواد افزودنی جهت بهبود شاخصهای کیفی محصول ، با نسبت های معین و طبق فرمولاسیون مناسب در داخل دستگاه میکسر ، کاملا مخلوط می شود.

مخلوط حاصله از طریق ویبراتور به دستگاه پرس و قالب گیری منتقل می گردد و در آن جا عمل قالب گیری و شکل گیری اولیه مصالح ساختمانی مورد نظر صورت می گیرد . پس از آن قطعات پرس شده از طریق نوار نقاله های مخصوص به کانال حرارتی منتقل می شوند و در آن جا پس از کسب حرارت لازم و از دست دادن رطوبت ، خشک می گردد. در مرحله نهایی ، بلوک سبک آماده بسته بندی و حمل به بازار مصرف می باشد . در ذیل ، نمودار فرایند عملیات (OPC) جهت تولید قطعات پیش ساخته پرلیتی ارائه می گردد .

معرفی تکنولوژی تولید پرلیت

اصولا تهيه پرلیت به عنوان یکی از مواد معدنی ارزشمند تا رسیدن به مصرف نهایی ، شامل مراحل زیر می باشد.

- استخراج سنگ خام به طریق روباز با انجام آتشباری و یا بدون آن

- انجام عمل خردایش بر روی سنگ استخراج شده

- دانه بندی سنگ خرد شده در اندازه های مورد نیاز در چهار نوع شامل زیر ۱ میلی متر، ۱ تا ۱/۵ میلی متر ،۱/۵ تا ۲/۵ میلی متر، ۲/۵ تا ۳/۵ میلی متر

- بسته بندی پرلیت خام دانه بندی شده و عرضه به بازار

- پخت پرلیت دانه بندی شده در کوره (انبساط پرليت)

- دانه بندی پرلیت پخته شده برای مصارف مختلف

استخراج پرلیت درگیر روشهای نسبتا ساده می باشد. بدین ترتیب که خاکهای باطله توسط بولدوزر برداشته می شود و اگر این قسمت سخت شده باشد، حفاری و سپس منفجر میشود. بعد از این مرحله، سنگ را مستقیما وارد سنگ شکن اولیه در محل معدن می کنند و سپس سنگ خرده شده، توسط کامیون یا نوار نقاله به آسیاب منتقل می شود .