طرح توجیهی آبکاری قطعات پلاستیکی

مجموعه فرآیندهایی که تحت آن، سطح قطعات فلزی و یا غیر فلزی (اجسام رسانا، نیمه رسانا و نارسانا) با لایه هایی از فلز یا غیر فلز جهت دستیابی به سطوح مناسب برای کاربردهای صنعتی و یا تزئینی و کاهش هزینه تولید، پوشیده میشوند را آبکاری می گویند.

به طور کلی آبکاری قطعات پلاستیکی صنعتی نو محسوب میگردد چراکه اولین قطعات پلاستیکی آبکاری شده با جریان برق (Electroplating) در سال ۱۹۶۳ وارد بازار شدند. سبکی پلاستیکها در مقابل فلزات، روش تولید ساده و امکان قالب گیری سریعتر و راحت تر آنها، عدم نیاز به پرداخت کاری بعد از قالب گیری، استحکام فیزیکی قابل قبول و مناسب و مقاوم بودن آنها در برابر فرسودگی و قیمت تمام شده پایین تر در مقایسه با مشابه فلزی باعث شده است که این صنعت به سرعت رشد و توسعه یابد.

به طوری که امروزه علاوه بر ABS (که اولین و تنها پلیمری بود که تا سال ها قابل آبکاری بود) با استفاده از حلالهای ویژه، بسیاری دیگر از پلاستیکها قابل آبکاری میباشند و استفاده از قطعات پلاستیکی آبکاری شده در صنایع مختلف از جمله اتومبیل سازی، لوازم خانگی(یخچال، تلویزیون، رادیو، ضبط و پنکه)، اسباب بازی، موتور سیکلت و دوچرخه، دکمه و زیور آلات روز به روز کاربرد بیشتری مییابد.

تاریخچه آبکاری در ایران معاصر

تاریخچه آبکاری نوین در ایران به پیش از یکصد سال پیش باز می گردد. (١٢٧٧ ه.ش). ابراهیم خان صحاف باشی (پدر سینمای ایران) اولین کارگاه آبکاری را در خیابان لاله زار نو تاسیس نموده و با نصب انواع وانهای آبکاری نیکل، مس، برنج، نقره و دستگاههای جنبی مورد نیاز، آبکاری صنعتی را در ایران پایه گذاری نمود.

روش های متداول آبکاری

با توجه به نیاز صنایع و براساس استانداردهای جهانی، پوشش ها بر اساس یکی از روشهای ذیل بر روی قطعه ایجاد می شوند:

- آبکاری های الکتریکی (Electroplating) از جنس آهن، ایندیم، برنج، پالادیم، پلاتین، سرب، رودیم، روی و آلیاژهای آن، طلا و آلیاژهای آن، قلع و آلیاژهای آن، کادمیم، کرم (تزیینی، سخت، آلیاژی)، مس، نقره، نیکل

- آبکاری های تبدیلی (Coating Conversion :(آندایزینگ (معمولی، رنگی، سخت)، فسفاته ها، کروماته ها

- آبکاری های شیمیایی (Plating Electroless) مس، نیکل

- آبکاری های تبادلی (Plating Immersion ): طلا، مس، نقره، نیکل

- آبکاری به روش غوطه وری گرم (داغ) (dip Hot Plating): آلومینیوم، روی، سرب، قلع

- آبکاری موضعی(قلمی) (Plating Selective)

- آبکاری در خلأ (Plating Vacuum )

- آبکاری تماسی (Contact Plating)

- الکترولاک (Electro- lacquering)

- رنگ آمیزی الکتریکی (Electropainting)

- پوشش پودری (Powder Coating)

- قطعه سازی الکترولیتی (Electroforming)

- پوشش دهی مکانیکی(Plating Mechanical)

- آبکاری نفوذی (Diffusion Coating)

توضیح موارد مصرف و کاربرد

به طور کلی هدف از آبکاری و ایجاد پوشش بر روی قطعات پلاستیکی یکی از اهداف ذیل است:

- اهداف زینتی: زینت دادن و زیبا کردن قطعه و مشتری پسند کردن آن

- اهداف فنی: افزایش مقاومت قطعه در برابر سایش، قابلیت هدایت سطح قطعه، صیقلی کردن و قابلیت انعکاس نور.

در ارتباط با برآوردن اهداف فوق عمده خصوصیاتی که قطعه آبکاری شده بایستی داشته باشد، عبارتند از:

- صیقلی و براق بودن روکش(پوشش): این موضوع به خصوص در مواردی که هدف زینتی است و یا ساخت وسایل منعکس کننده نور، نظیر کاسه چراغ اتومبیل و یا آینه ها، بسیار اهمیت دارد.

- ضخامت پوشش: ضخامت پوشش نیز از موارد بسیار مهم میباشد. بایستی ضخامت لایه حاصل شده برابر مقدار سفارش داده شده باشد. این خصوصیت به ویژه در رابطه با قطعاتی که در معرض سایش هستند بسیار قابل اهمیت میباشد.

- چسبندگی روکش به پایه: چسبندگی روکش به پایه نیز از خصوصیات بسیار مهم یک لایه و پوشش نشانده شده بر روی یک پایه پلاستیکی میباشد. عدم وجود چسبندگی لازم و کافی بین روکش و پایه باعث میگردد که در مدت کوتاهی روکش از پایه (قطعه پلاستیکی) جدا گردد.

- مقاومت در برابر شرایط محیطی نظیر عوامل شیمیایی و رطوبت نیز از پارامترهایی است که بایستی هنگام انتخاب روکش مورد توجه قرار گیرد.

پوشش های فلزی ایجاد شده بر روی پلاستیکها از طریق آبکاری از حدود یک تا بیش از ده میکرون میباشند.

صنعت آبکاری قادر است میزان خسارت ناشی از خوردگی و سایش را به شدت کاهش داده و جامعه بشری را در تولید قطعات و وسایل و ابزار و کالاها با هزینه ای بسیار کم، با توجه به اولویت حفظ منابع معدنی و طبیعی و استفاده بهینه از آنها یاری نماید.

- صنایع لوازم خانگی در ساخت تلویزیون، یخچال، آبگرمکن، بخاری، پلوپز

- صنایع مخابرات در ساخت تلفن، کابلهای انتقال نیرو

- صنایع موتور سیکلت سازی و دوچرخه سازی

- صنعت ساختمان در ساخت و تولید وسائل آشپزخانه، درب و پنجره آلومینیومی، تولید شیشه رفلکس

- صنایع پزشکی و دندانپزشکی

- تولید کنندگان یراق آلات

- صنایع برقی در تولید کلید و پریز

- صنایع بسته بندی در ساخت و تولید قوطی سازی

- صنایع نفت، پتروشیمی

- سازندگان ابزار دقیق

- صنایع روشنایی در ساخت و تولید لوستر

- صنعت کامپیوتر در ساخت مدار

ساخت انواع مدار چاپی یکی از مهمترین تولیدات صنعت آبکاری میباشد که اهمیت ویژه ای در ساخت و تولید رایانه ها، تلویزیون و قطعات الکترونیک دارند. قابل توجه است که در ساخت مدار چاپی قطعه از پلاستیکها انتخاب و سپس سطح آن را به روش آبکاری متالیزه نموده و فلز مورد نظر را که عموماً طلا است بر آن رسوب میدهند.

اهمیت استراتژیکی کالا در دنیای امروز

با توجه به اهمیت زیاد فلزات در دنیای امروز و محدود بودن منابع فلزات و گران بودن این مواد و نیز تولید روزافزون پلاستیکها که با قیمت مناسب در اختیار صنایع قرار گرفته است، لزوم استفاده از پلاستیکها به جای فلزات بیش از پیش نمایان میگردد. در مواردیکه نیاز به درخشندگی و فلز باشد، میتوان قطعه پلاستیکی را آبکاری نمود. همچنین با این کار مقاومت قطعه نیز افزایش مییابد و با هزینه کمتری میتوان قطعات زیادتری تولید کرد.

کشورهای عمده تولید کننده و مصرف کننده محصول

آبکاری قطعات پلاستیکی فرآیندی کاملاً فیزیکی است. از اینرو، واحدهای صنعتی در مناطقی احداث میشوند که به مراکز مصرف نزدیک باشند. به همین دلیل، واردات و صادرات برای این محصول صورت نمیگیرد. همچنین، آمار دقیقی در خصوص ظرفیت، تولید و مصرف قطعات پلاستیکی آبکاری شده در مناطق مختلف جهان وجود ندارد. اما آنچه مسلم است کشورهای تولید کننده لوازم خانگی، لوازم الکتریکی و الکترونیکی و مخابراتی و وسایل تزیینی تولید کننده این نوع قطعات هستند و میتوان چنین نتیجه گرفت که فرایند آبکاری قطعات پلاستیکی تقریبا در اکثر کشورهای دنیا صورت میگیرد.

بررسی اجمالی تکنولوژی و روشهای تولید

فرایند آبکاری قطعه پلاستیکی شامل دو مرحله اصلی است:

- مراحل رسانا کردن یک قطعه پلاستیکی

- مراحل آبکاری مس-نیکل-کروم قطعه هادی شده

در ادامه مراحل هادی سازی یک قطعه پلاستیکی و زمان لازم برای هر بخش از فرایند آورده شده است.

|

مراحل هادی سازی سطح قطعه و زمان آن بر حسب دقیقه |

|

| مراحل هادی سازی سطح قطعه | زمان آن بر حسب دقیقه |

| چربی گیری | ۲ دقیقه |

| اسید شویی | یک دقیقه |

| زبر سازی | ۷ تا ۱۰ دقیقه |

| کروم گیری | ۴/۰ دقیقه |

| شستشو در دو مرحله | ۷/۰ دقیقه |

| خنثی سازی با اسید کلریدریک | یک دقیقه |

| اسید گیری | ۴/۰ دقیقه |

| حساس سازی | ۳ تا ۴ دقیقه |

| شستشو در دو مرحله | ۷/۰ دقیقه |

| شتاب دهی | ۲ تا ۳ دقیقه |

| یکل شیمیایی | ۴ تا ۶ دقیقه |

علاوه بر مراحل ذکر شده در میان برخی مراحل بایستی شستشوی قطعه نیز صورت گیرد، زیرا اگر موادی از محلول بر روی قطعه باقی بماند و وارد مرحله بعدی شود با آن محلول واکنشی انجام خواهد داد که از کارایی محلول کاسته و عمر آن را به سرعت از بین خواهد برد. بنابراین شستشوی خوب، عمر مفید محلولها را که هزینه قابل توجهی صرف تهیه آن شده افزایش داده و کارایی آن را بیشتر خواهد کرد.

-

چربی گیری

پس از این که ABS و دیگر پلیمرها از قالب بیرون میآیند دارای الکتریسیته ساکن هستند و اگر در محیط بسیار تمیز نبوده و یا در ورق محفوظی پیچیده نشوند، ذرات گرد و غبار موجود در هوا را به خود جذب میکنند. این آلودگیها و سایر آلودگیهای ناشی از روغنها و مواد اسپری شوندهای که برای آماده سازی قالب جهت تزریق به کار میروند و نیز آلودگی ناشی از جابجایی از کارگاه تزریق به کارگاه آبکاری(مانند چربی دست) وجود مرحله چربی گیری را ضروری میسازند. مگر آن که با اتخاذ تدابیر خاصی بتوان از تمیز بودن سطح قطعه قبل از آبکاری اطمینان حاصل نمود. به هر حال استفاده از یک ماده چربی گیر و تمیز کردن سطح قطعه باعث افزایش عمر محلول زبر سازی خواهد شد. -

اسید شویی(پیش زبر سازی)

برای پیشگیری از انتقال مواد چربی گیرکه قلیایی است به محلول زبرسازی که اسیدی است و باعث کاستن اسیدیته و در نتیجه کاهش عمر مفید محلول میگردد، بهتر است این مرحله وجود داشته باشد تا ضمن خنثی کردن قلیائیت سطح قطعه آن را برای زبر سازی آماده کند. -

زبر سازی (Etching)

با زبر سازی میکروسکوپی قطعه و ایجاد خلل و فرج در سطح قطعه چسبندگی فلز به پلیمر افزایش مییابد. زبر سازی به دو روش مکانیکی و شیمیایی صورت میگیرد. در روش مکانیکی با پرتاب شن های ویژه به قطعه که در حال دوران میباشد و با بمباران کردن سطح قطعه با این شن ها (سند بلاست) سطح آن را زبر میکنند.گرچه این روش عملی بوده و در مورد باکالیت ها نتیجه بهتری نیز خواهد داد، لیکن روش شیمیایی روش بهتر و متداولتری است زیرا به عنوان مثال در مورد ABS جزء بوتادین خورده شده و در عین حال ساختمان ABS تخریب نمیگردد و سطح قطعه با خلل و فرج زاویه دار آماده گرفتن فیلم هادی میگردد. ترکیب محلولهای زبر سازی با یکدیگر متفاوت میباشد. البته محلول زبر سازی نه تنها جزء لاستیکی قطعه را حل میکند بلکه سایر مواد شبکه را نیز به آرامی نرم و در خود حل میکند. بنابراین زمان ماندن قطعه در محلول به منظور حصول یک سطح زبر شده مناسب بسیار حائز اهمیت میباشد.

-

کروم گیری

این مرحله معمولا پس از هر مخزنی که دارای اسید کرومیک باشد قرار داده میشود و هدف آن صرفه جویی در مصرف اسید کرومیک میباشد به این ترتیب که اسید کرومیکی که از وان زبر سازی همراه با قطعه بیرون میآید در این مخزن که حاوی آب است گرفته شده و محلولی که به این ترتیب به دست میآید برای جبران کمبود وان زبر سازی که با تبخیر یا طریق دیگری خالی میشود به کار میرود. به این ترتیب این محلول یک محلول شستشو است با این تفاوت که سرریز نداشته و دور ریخته نمیشود. هر اندازه این محلول رقیق تر باشد به همان نسبت مقدار موادی که با شستشوی پس از آن هدر میرود کمتر است. بدین منظور باید سعی شود که هر چه ممکن است مقدار اسید کرومیک کمتری همراه با قطعه وارد این محلول شود. -

شستشو

شستشوی قطعه در دو وان (آب وان دوم سر ریز شده و به وان اول میریزد) منجر به کاهش قابل توجه اسید کرومیک بر روی قطعه شده و عمر محلول خنثی سازی که در مرحله بعد مورد استفاده قرار خواهد گرفت را بیشتر خواهد کرد. -

خنثی سازی

هدف از خنثی سازی حذف آخرین بازمانده محلول اسید کرومیک بر روی قطعات و آویزهایی میباشد که میتواند محلولهای بعدی را آلوده سازد. پس مانده اسید کرومیکی که ممکن است در حفره های کور قطعات مانده یا در محل اتصال آویزها نشت یافته و از آبکاری شیمیایی در این گونه جاها پیشگیری کند، باید گرفته شود. ترکیب مورد استفاده در این مرحله اسید کلریدریک کاملا خالص (چگالی 1.18)به مقدار ۱۸۰ سیسی در لیتر میباشد. برای تهیه محلول بایستی مخزن را تا نیمه از آب خنک پر کرده و در حالیکه کاملا همزده میشود مقدار اسید لازم را به آن افزود. در هنگام ریختن اسید بهتر است که هواکش ها را روشن و برای کاهش تبخیر اسید آن را توسط پمپ های دستی با شیلنگ در ته مخزن و داخل آب تخلیه کرد. محلول خنثی سازی به تدریج با گرفتن اسید کرومیک قطعات و آویزها به سبزی میگراید، لذا بایستی بازسازی شده و هنگامی که سبز تیره گشت دور ریخته شود. -

اسید گیری

پس از خنثی سازی، قطعات وارد یک وان جهت اسید کلریدریک گیری میشوند. -

حساس سازی

مرحله حساس سازی در حقیقت قلب فرایند به شمار میرود. برای شروع آبکاری روی پلاستیک باید ابتدا سطح آن را حساس ساخت. این کار معمولا با نشاندن ذره های کوچکی از فلز پالادیوم صورت میگیرد و این ذرات بعدا کاتالیزوری برای شروع آبکاری شیمیایی میشوند. در این مرحله قطعه در محلولی از کلرید قلع و کلرید پالادیوم غرطه ور شده و پس از گذشت مدت زمان لازم، کمپلکسی از قلع و پالادیوم بر روی سطح قطعه به وجود میآید که در مرحله بعد (شتاب دهی) نمکهای قلع حذف و تنها فلز پالادیوم بر روی قطعه باقی میماند. -

شستشو

در این مرحله نیز شستشو در دو وان متوالی که آب وان دوم به وان اول سر ریز میشود صورت میگیرد. -

شتاب دهی

کار این مرحله حذف نمکهای قلع (و بیشترهیدروکسید قلع) است. این نمکها جزیی از کمپلکس جذب شده در سطح قطعه بوده که پالادیوم را تا هنگام استفاده حفظ میکند. در این مرحله قلع در محلول حل شده و فقط فلز پالادیوم در سطح قطعه باقی میماند و این پالادیوم است که مرکز تجمع فلز روکش به شمار میآید. -

شستشو

گرچه شستشو در این مرحله همانند شستشوی قبل از شتاب دهی نمیتواند محلول روی قطعه را کاملا بزداید، ولی واکنشهای هیدرولیزی که روی سطح قطعه انجام میدهد وجود آن را ضروری میسازد. -

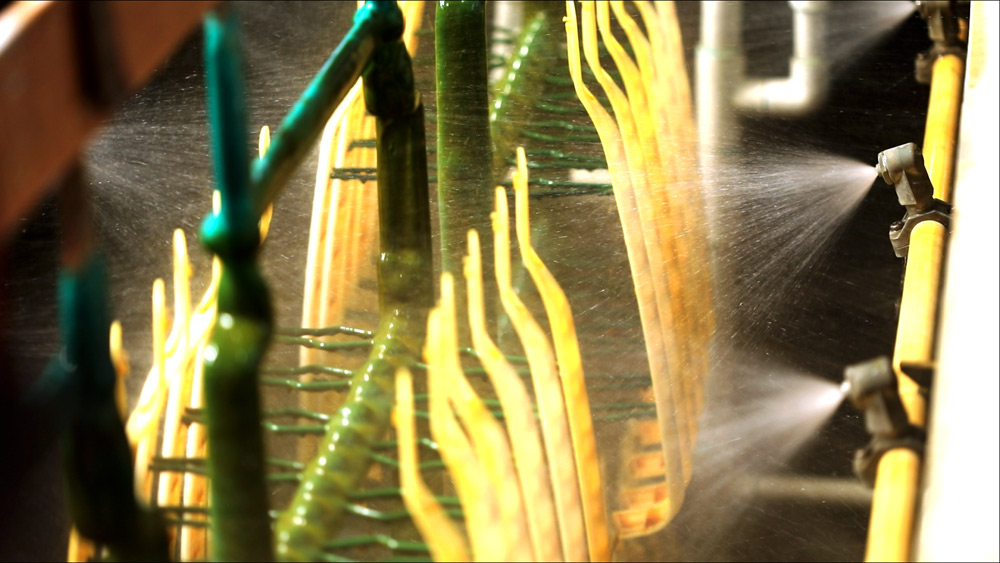

آبکاری شیمیایی (Electroless Plating)

پلاستیک فعال شده باید با روکش فلزی پوشانده شود تا هادی گردد. ضخامت این پوشش بایستی به آن اندازه باشد (حدود 0.05 تا 0.5 میکرون) که بتواند جریان لازم را برای شروع آبکاری الکترولیتی از خود عبور دهد. به وجود آوردن این روکش و پوشش اولیه با استفاده از محلولهای شیمیایی و بدون برق (Electroless) صورت میگیرد. این محلولها روکشهای بسیار نازکی به وجود آورده و هنگامی که سطح قطعه کاملا پوشانده شد واکنش پایان میپذیرد. محلولهای آبکاری شیمیایی باید هم دربردارنده نمک فلزی باشند و هم یک احیا کننده برای واکنش شیمیایی (به عنوان مثال هیپو فسفیت در مورد نیکل) که بتواند کاتیونها را احیا نماید. این کار به یک شروع کننده نیز نیاز دارد که معمولا خود فلز است.برای این کار ممکن است از مس یا نیکل استفاده شود. نیکل شیمیایی به آسانی کنترل و تقویت شده و با کار خوب عمر مفید آن تا دو سه سال به راحتی میرسد. در حالیکه محلولهای مس شیمیایی عمر کوتاهتری دارند و مراقبت از آنها به دقت و تجربه بیشتری نیاز دارد و این خود علتی است که در ایران روش موفقی به شمار نمیرود.

مراحل آبکاری مس-نیکل- کروم قطعه هادی شده :

با اتمام عمل آبکاری شیمیایی قطعه پلاستیکی به قطعهای با سطح هادی و رسانا تبدیل شده و از این مرحله به بعد روش متعارف آبکاری قطعات فلزی قابل استفاده میباشد. تنها بایستی نکاتی در هنگام آبکاری این قطعات در نظر گرفته شوند که به ماهیت پلاستیکی بودن قطعه و خصوصیات مربوط به آن باز میگردد که اهم این نکات عبارتند از:

- به علت سبک بودن قطعات پلاستیکی بایستی از مکانیسمهایی جهت قرار دادن قطعه بر روی آویز کاتد استفاده شود که اتصال کافی جهت عبور جریان را به وجود آورد. این نکته به خصوص برای آبکاری کروم بسیار مهم میباشد.

- برای قطعات ریز از سبد استفاده شود.

- به طور کلی پلیمری برای آبکاری انتخاب شود که در رده پلیمرهای مخصوص آبکاری باشد.

آبکاری قطعات پلاستیکی آماده شده در مرحله قبل با استفاده از جریان برق (Plating Electro)

بر اساس آنچه در صنعت متعارف میباشد از آبکاری نیکل- کروم- برنج- و طلا برای تزیین قطعات پلاستیکی استفاده میگردد که از بین اینها بیشترین قطعات را قطعات آبکاری شده کروم-نیکل تشکیل میدهند لذا ابتدا به بیان ماهیت آبکاری با استفاده از جریان برق و سپس به بیان آبکاری نیکل-کروم پرداخته میشود.

-

الکترولیز

جداسازی فلز از محلول الکترولیت به کمک انرژی الکتریکی جریان خارجی را الکترولیز مینامند. الکترولیز به کمک جریان مستقیم صورت میگیرد و الکتریسیته مصرفی به انرژی شیمیایی و گرمایی تبدیل میگردد. تبدیل این انرژی در آبکاری الکترولیت را تجزیه کرده و فلز را آزاد مینماید و به شکل پوشش در سطح کاتد یا قطعه ای که به کاتد وصل شده باشد، مینشاند. میزان فلز نشسته شده در سطح کاتد بر طبق قانون فاراده انجام میگیرد. به طوری که عبور یک فاراده الکتریسیته باعث آزاد شدن یک اکی والان فلز در سطح کاتد میگردد. -

آبکاری مس-کروم- نیکل

این نوع آبکاری غالبا در موارد تزئینی استفاده میشود که در رابطه با قطعات پلاستیکی نیز همین هدف دنبال میشود. به منظور به دست آوردن سطح نهایی هموار و براق معمولا یک لایه مس بر روی قطعه نشانیده و سپس آب نیکل میدهند و به دلیل اینکه پوشش نیکل نیز در دراز مدت کدر شده و رنگ آن در محیط های خورنده به زردی و گاه به سبزی میگراید بر روی پوشش رسوب داده شده از نیکل که معمولا با ضخامتی حدود ۱۲-۱۰ میکرون ایجاد میگردد از یک لایه رسوب کروم با ضخامت 0.2 تا 0.5 میکرون استفاده میشود. این لایه باعث دوام، مراقبت و حفاظت در برابر خوردگی خواهد شد.

رسوبات نیکل میتواند به صورت مشکی، مات، نیمه شفاف و شفاف مورد استفاده قرار گیرد که به منظور حصول سطحی براق، از نوع آخری معمولا در زیر آبکاری کروم استفاده میگردد.

مواد اولیه مورد نیاز

- سید کربنیک

- اسید فسفریک با خلوص بالا

- کلرید قلع

- کلرید پالادیوم

- کلرید نیکل

- نیترات آمونیوم

- اسید بوریک

- آند نیکل

- آند مس فسفره

- آند سرب

- هیپو فسفیت سدیم

- سود

- اسید سولفوریک

- اسید کلریدریک خالص

- سولفات مس

- سولفات نیکل

- براقی مس

- چربی گیر

- براقی نیکل

- کفی جهت وان نیکل