طرح توجیهی تولید ورق آلیاژی آلومینیوم به روش نورد گرم

معرفی مفتول آلیاژی

محصول مورد مطالعه طرح توجیهی تولید ورق آلیاژی آلومینیوم به روش نورد گرم حاضر مفتول آلیاژی به روش نورد گرم می باشد. فولاد به آلیاژی از آهن و کربن اطلاق می شود که درصد کربن در آن حداکثر به 2/03 برسد و لی هیچگاه این دو عنصر بطور خالص با هم ممزوج نمی شود بلکه عناصر آلیاژی نظیر کروم، نیکل، منگنز، مولییون و غیره بطور جزئی و کلی و عناصر ناخالص مانند هیدروژن، اکسیژن، نیتروژن و عناصر ناخواسته نظیر فسفر و گوگرد در فولاد وجود دارند.

بطور کلی فولادها به انواع زیر گروه بندی می شوند:

- فولادهای کم کربن(0/1 تا 0/25 درصد کربن)

- فولادهای با کربن متوسط(0/25 تا 0/7 درصد کربن)

- فولاد پرکربن(بین 0/7 تا یک درصد و به ندرت تا 1/5 درصد کربن)

معرفی موارد مصرف و کاربرد طرح توجیهی تولید ورق آلیاژی آلومینیوم

مفتول های فولادی دارای کاربردهای بسیار متنوع در جهان صنعت می باشد. از آن جمله می توان به کاربرد این مفتول ها دربخشی از صنایع خودروسازی، صنایع هوافضا، ماشین سازی، ساخت تجهیزات نفت گاز پتروشیمی، صنایع لوازم خانگی، صنایع ماشین سازی، صنایع ابزارسازی، صنایع ابزارآلات و لوازم طراحی و پزشکی و … اشاره نمود.

در ایران مصارف عمده آهن و فولاد در صنایع ساختمانی و صنایع ماشین سازی است ولی با گسترش صنعت در کشور بویژه صنایع سنگین و تولید فولادهای مخصوص و آلیاژی و همچنین تولید ورق، مصرف آهن و فولاد در سایر صنایع نیز آغاز شده است. از فولادی که تا 0/2 درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود.

فولاد متوسط 0/2 تا 0/6 درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که 0/6 تا 1/5 درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود. انواع فولاد مورد استفاده برای تولید مفتولهای آلیاژی به روش گرم به شرح ذیل است:

- فولادهای زنگ نزن

- فولادهای فنر

- فولادهای کربنی

- فولادهای عملیات حرارت پذیر

- فولادهای سخت شونده سطحی

- فولادهای ابزار کربنی

مطلب مرتبط : طرح بازیافت انواع مختلف آلیاژ

بررسی کالاهای جایگزین و تجزیه وتحلیل اثرات آن بر مصرف محصول

مفتول پرکربن (P.C.Wire) میتواند تا حدودی جایگزین مفتول آلیاژی شود. ولی با توجه به اینکه فولادهای آلیاژی از نظر خواص و کیفیت مطلوب به مراتب برتر از فولاد های کربنی میباشد در نتیجه مفتولهای آلیاژیکاربرد بیشتری دارد.

بررسی اهمیت استراتژیکی کالا

در دنیای امروز صنعت فولاد به عنوان یکی از صنایع مادر و تعیین کننده مطرح میباشد و از اهمیت بسزایی برخوردار است. امروزه با توجه به رشد روزافزون صنعت و افزایش جمعیت جهان و به تبع آن افزایش نیاز بشر به فولاد و محصولات فولادی بر اهمیت آن ها روز به روز افزوده میشود.

هنگامی که از میزان توسعه یافتگی کشورها سخن به میان میآید شاخصهایی را برای رتبهبندی و شناخت توسعه یافتگی در نظر میگیرند. به عنوان مثال مصرف سرانه فولاد در هر کشور نشاندهنده وضعیت سرمایهگذاریها و اجرای طرحهای عمرانی و بالاخره توسعه یافتگی است.

بانک جهانی نسبت 85% درصد رشد اقتصادی به ازای یک درصد افزایش مصرف فولاد در جهان را یک نسبت طلایی تثبیت شده تا سال 2050 اعلام کرده است. با توجه به این نسبت میتوان رشد مصرف فولاد کشورها را بر مبنای رشد توسعه اقتصادی آنها مورد سنجش قرار داد.

آمار تولید و مصرف انواع فولاد

تولید و مصرف انواع فولاد از اهمیت ویژهای بر خوردار است. 85 در صد از فولاد های تولیدی در جهان ، فولادهای کربنی ، 2 در صد فولادهای ضد زنگ و 13 در صد

فولادهای آلیاژی بوده است.

تولید فولاد آلیاژی در کشور آلمان معادل 19/3% تولید، در کشور ژاپن معادل 18/2% تولید، در کشورایران معادل %2/6 تولید، در کشور سوئد معادل 75% تولید و در کشور کره جنوبی معادل 16% تولید آن کشور می باشد. بخش عمده مصرف فولاد آلیاژی مربوط به کشور های پیشرفته صنعتی است.

کشورهائی همانند آلمان، آمریکا، کره جنوبی، سوئد، ژاپن، چین، فرانسه و ایتالیا بیشترین مصرف فولاد آلیاژی را در دنیا دارند. مصرف فولاد آلیاژی در ایران معادل 360 هزار تن تخمین زده شده است که از متوسط جهانی به مراتب پائینتر می باشد.

مطلب مرتبط : طرح تولید قطعات به روش متالورژی پودر

جایگاه فولاد ایران در خاورمیانه

با توجه به آمار موجود، از میان کشورهای خاورمیانه ایران با تولید حدود 11 میلیون تن و عربستان سعودی با تولید حدود 5 میلیون تن فولاد خام، مهم ترین تولید کنندگان هستند و این در حالی است که مجموع تولید سایر کشورهای خاورمیانه در حدود 2/3 میلیون تن است.

نکته جالب دیگر در مورد کشورهای خاورمیانه، درصد تولید و مصرف جهانی فولاد در این کشورهاست. کشورهای خاورمیانه تنها موفق به تولید 4 درصد از فولاد جهان شده بودند و این در حالی است که مصرف حدود 5/5 درصد فولاد جهان برای این کشورها گزارش شده است.

این امر میتواند به عنوان یک مزیت برای صنعت فولاد ایران مطرح باشد، به این صورت که در کشورهای همسایه ایران، فولاد زیادی تولید نمیشود ضمن اینکه این کشورها از بازار مصرف نسبتا خوبی نیز برخوردار هستند. بنابراین برای محصولات فولادی کشور میتوان یک بازار مصرف بسیار مناسب در کشورهایی مثل عراق، بحرین، افغانستان، پاکستان و حتی ترکمنستان، آذربایجان و ارمنستان پیش بینی کرد.

کشورهای عمده تولید کننده و مصرف کننده فولاد آلیاژی

چین با تولید 567 میلیون تن فولاد خام در این سال، بزرگترین تولید کننده فولاد جهان است که بیشترین تولید فولاد چین در استان هبی به میزان 135 میلیون تن بوده و بیشترین محصولات فولاد نوردی را شرکت آهن و فولاد هبی چین به میزان 30 میلیون تن تولید کرده است.

مطالب مرتبط: مطالعه امکان سنجی و اجزای طرح توجیهی کارخانه کویل آلومینیوم

بعد از چین، ژاپن با تولید 87 میلیون تن، روسیه با تولید 60 میلیون تن، آمریکا با تولید 58 تن، هند با تولید 56 میلیون تن، کره جنوبی با تولید 48 میلیون تن، آلمان با تولید 33 میلیون تن، اکراین با تولید 30 میلیون تن، برزیل با تولید 26 میلیون تن و ترکیه با تولید 25 میلیون تن در رده های دوم تا دهم جهانی قرار دارند.ایران با تولید 11 میلیون تن در رده شانزدهم جهانی است.

بزرگترین مصرف کننده محصولات نهایی فولاد با 526 میلیون تن (47/6% فولاد جهان) بنام کشور چین ثبت شده است. مصرف کشور ژاپن معادل 5% ، کشور آلمان معادل 3% ، سایر کشورهای اتحادیه اروپا معادل 11% ، قاره آفریقا معادل 3% ، خاورمیانه معادل 4% و کشور ایران معادل 1/45 % محصولات نهایی جهانی گزارش شده است. قاره آسیا با مصرف 740 میلیون تن از محصولات نهایی فولاد در بین قاره ها پیشتاز جهان به شمار می آید.

مطلب مرتبط : طرح تولید قطعات صنعتی به روش فورجینگ

بررسی اجمالی تکنولوژی و روشهای تولید فولاد آلیاژی

در این بخش ابتدا روشهای تولید فولاد به طور کلی شرح داده شده و سپس به تشریح فرایند تولید مفتول آلیاژی به روش نورد گرم پرداخته شده است.

انواع روشهای تولید فولاد

محصول کوره ذوب آهن ، چدن است که معمولا دارای ناخالصی کربن و مقادیر جزئی ناخالصیهای دیگر است که به نوع سنگ معدن و ناخالصیهای همراه آن و همچنین به چگونگی کار کوره بلند ذوب آهن بستگی دارد. از آنجایی که مصرف عمده آهن در صنعت بصورت فولاد است، از این رو ، باید به روش مناسب چدن را به فولاد تبدیل کرد که در این عمل ناخالصیهای کربن و دیگر ناخالصیها به مقدار ممکن کاهش یابند.

روشهای تهیه فولاد از سه روش برای تهیه فولاد استفاده میشود:

- روش بسمه: در این روش ، ناخالصیهای موجود در چدن مذاب را به کمک سوزاندن در اکسیژن کاهش داده ، آن را به فولاد تبدیل میکنند. پوشش جدار داخلی کوره بسمه از سیلیس یا اکسید منیزیم و گنجایش آن در حدود 15 تن است.نحوه کار کوره به این ترتیب است که جریانی از هوا را به داخل چدن مذاب هدایت میکنند تا ناخالصیهای کربن و گوگرد بهصورت گازهای SO2 و CO2 از محیط خارج شود و ناخالصیهای فسفر و سیلیس موجود در چدن مذاب در واکنش با اکسیژن موجود در هوا به صورت اکسیدهای غیر فرار P4O10 و SiO2 جذب جدارهای داخلی کوره شوند و به ترکیبات زودگداز MgSiO3 تبدیل و سپس به صورت سرباره خارج شوند.

سرعت عمل این روش زیاد است، به همین دلیل کنترل مقدار اکسیژن مورد نیاز برای حذف دلخواه ناخالصیهای چدن غیرممکن است و در نتیجه فولاد با کیفیت مطلوب و دلخواه را نمیتوان به این روش بدست آورد.

- روش کوره باز (یا روش مارتن): در این روش برای جدا کردن ناخالصیهای موجود در چدن ، از اکسیژن موجود در زنگ آهن یا اکسید آهن به جای اکسیژن موجود در هوا در روش بسمه (به منظور سوزاندن ناخالصیهایی مانند کربن ، گوگرد و غیره) استفاده میشود.برای این منظور از کوره باز استفاده میشود که پوشش جدار داخلی آن از MgO و CaO تشکیل شده است و گنجایش آن نیز بین 50 تا 150 تن چدن مذاب است. حرارت لازم برای گرم کردن کوره از گازهای خروجی کوره و یا مواد نفتی تأمین میشود.

برای تکمیل عمل اکسیداسیون ، هوای گرم نیز به چدن مذاب دمیده میشود. زمان عملکرد این کوره طولانیتر از روش بسمه است. از این نظر میتوان با دقت بیشتری عمل حذف ناخالصیها را کنترل کرد و در نتیجه محصول مرغوبتری بدست آورد.

- روش الکتریکی : در این روش در تهیه فولادهای ویژهای که برای مصارف علمی و صنعتی بسیار دقیق لازم است، استفاده میشود که در کوره الکتریکی با الکترودهای گرافیت صورت میگیرد. از ویژگیهای این روش این است که احتیاج به ماده سوختنی و اکسیژن ندارد و دما را میتوان نسبت به دو روش قبلی ، بالاتر برد.این روش برای تصفیه مجدد فولادی که از روش بسمه و یا روش کوره باز بدست آمده است، به منظور تبدیل آن به محصول مرغوبتر ، بکار میرود. برای این کار مقدار محاسبه شده ای از زنگ آهن را به فولاد بدست آمده از روشهای دیگر ، در کوره الکتریکی اضافه کرده و حرارت میدهند.

در این روش ، برای جذب و حذف گوگرد موجود در فولاد مقدار محاسبه شدهای اکسید کلسیم و برای جذب اکسیژن محلول در فولاد مقدار محاسبه شده ای آلیاژ فروسیلیسیم (آلیاژ آهن و سیلیسیم) اضافه میکنند.

انواع فولاد و کاربرد آنها

از نظر محتوای کربن ، فولاد به سه نوع تقسیم میشود:

- فولاد نرم: این نوع فولاد کمتر از 0/2 درصد کربن دارد و بیشتر در تهیه پیچ و مهره ، سیم خاردار و چرخ دنده ساعت و … بکار میرود.

- فولاد متوسط: این فولاد بین 0/2 تا 0/6 درصد کربن دارد و برای تهیه ریل و راه آهن و مصالح ساختمانی مانند تیرآهن مصرف میشود.

- فولاد سخت: فولاد سخت بین 0/6 تا 1/6 درصد کربن دارد که قابل آب دادن است و برای تهیه فنرهای فولادی ، تیر ، وسایل جراحی ، مته و … بکار میرود.

مطلب مرتبط : طرح تولید آلیاژهای پلی آمید

فرایند تولید مفتول آلیاژی به روش نورد گرم

با پیشرفت تکنولوژی، انواع فرآورده های فلزی، بویژه فرآوردههای فولادی را به روش نورد تولید می کنند. مهمترین ویژگی فرآیندهای نورد، سرعت تولید آنهاست. بگونهای که حجم زیادی از فرآورده های فلزی از این روش تولید می شوند.

نخستین هدف فرآیندهای نورد کاهش در سطح مقطع است. این کار ممکن است به هر دو صورت نورد گرم و یا سرد انجام پذیرد. برگزیدن روش نورد به نوع، اندازه، ویژگیهای ماده و شکل پایان فرآورده بستگی دارد. نورد یک مقطع عبارت است از گذر قطعه کار از بین شیارهای ساخته شده روی سطح جانبی غلتکهای یک قفسه نورد، بمنظور شکل دهی به سطح مقطع قطعه کار، بنابراین در نورد مقاطع، سطح مقطع کار نه تنها کاهش مییابد، بلکه شکل آن نیز تغییر میکند.

بدرستی در هر مرحله از نورد، شکل سطح مقطع قطعه کار همانند شکل کالیبر ایجاد شده بین شیارهای غلتکهای بالا و پایین میشود. در این شرایط فلز تغییر شکل زیادی را پذیرا میشود.

فرآورده های نورد مقاطع به شکلهای گوناگون مانند میله، تیر، مفتول، لوله، نبشی، ناودانی و غیره. در ابعاد و اندازه های متفاوت تولید میشوند. طراحی مراحل نورد بمنظور دستیابی به یک سطح مقطع ویژه با ابعاد مشخص، یکی از مسئله های مهم نورد مقاطع است.

مفتول با سطح مقطع دایرهای شکل با قطری بین 5/5 تا 15 میلیمتر و گاهاً تا 20 میلیمتر بصورت کلاف تولید و طبقهبندی میشود. برای ایجاد کیفیت مناسب مفتول، پارامترهای مختلف مکانیکی، سطحی، دمائی و متالورژیکی میبایست تحت کنترل دقیق باشند.

این پدیده ها برای فولادهای آلیاژی مختلف متفاوت بوده و برای هر کدام، برنامة کنترل جداگانه ای میبایست بصورت اتوماتیک و کامپیوتری در نظر گرفته شود. یک کالیبر نورد، بسته به جایگاهش، هدف معینی را دنبال میکند. اصولاً مراحل نورد گرم مقاطع، برای تولید مفتول، به 3 طبقه کلی تقسیم میشود که عبارتند از: کالیبرهای آغازین یا پیش نورد، کالیبرهای میانی و کالیبرهای پایانی.

روش تولید:

ابتدا شمش ها وارد کوره پیشگرم می شوند و دمای داخلی کوره بسته به نوع آلیاژ متفاوت است.سپس از کوره وارد استندها می شود .کار استندهای اولیه تبدیل سطح مقطع مربع شکل به مستطیل شکل می باشد.

در هر استند شمش طویل تر و باریک تر می شود بعد از هر استند دستگاه گاید باکس وجود دارد که سطح مقطع شمش را می چرخاند چون استندها فقط در یک سمت، سطح مقطع را باریک می کند. چهار استند اولیه سطح مقطع شمش را مستطیل می کند.

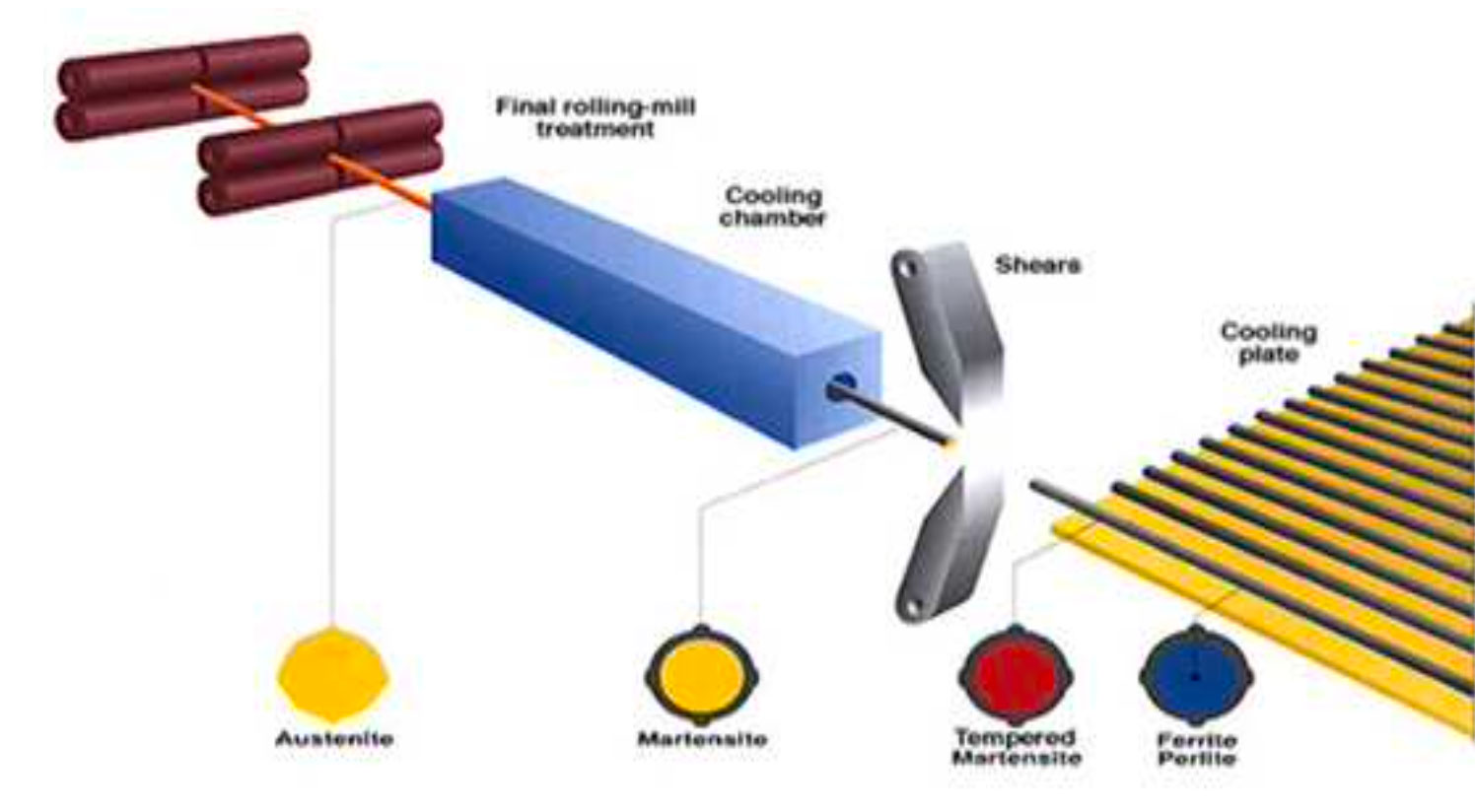

بعد از این مرحله شمش ها وارد 8 استند بعدی می شود که در این مرحله سطح مقطع از مستطیل به بیضی تبدیل می شود. در مرحله بعد 2 استند وجود دارد که سطح مقطع را باریک و باریکتر می کند. شمش ها بعد از عبور از استندها وارد دستگاه مونو بلوک می شوند که شامل ده استند در فاصله بسیار کم می باشد و عملیات دایره ای شدن سطح مقطع تا رسیدن به اندازه مطلوب در این دستگاه انجام می شود بعد از این مرحله مواد وارد دستگاه ترمکس می شود.

در این پروسه که یک روش ترمومکانیکی جهت کنترل سختی فولاد می باشد از شمش فولادی با ترکیب شیمیایی مشخص، مقاومت بالاتری بدست می آید . در این تکنولوژی که در نقاط مختلف دنیا ازآن استفاده میشود، دمای میلگرد بعد از طی کردن آخرین مرحله نورد، با عبور از داخل نازل های آب به سرعت کاهش می یابد .

طرح توجیهی تولید میلگرد فولادی به این مقاله مرتبط است که پیشنهاد میکنیم مطالعه کنید.

درچنین شرایطی فولاد میلگرد درقسمتهای بیرونی تغییر فاز داده و شبکه کریستالی آن به مارتنزیت تبدیل میشود ولی پس از اینکه آرماتورهای برش خورده روی بستر خنک کننده قرار میگیرند، حرارت مرکزی این فاز را متعادل نموده و در نتیجه میلگرد در سطح بیرون تاعمق کمی دارای جنس سخت بوده ولی قسمت بیشترعمق دارای فاز فریت پرلیت خواهد بود که ساختار انعطاف پذیری دارد واین تغییرات ساختاری موجب بالا رفتن استحکام میلگرد تولیدی میگرد.

در صورتیکه بسته بندی مفتول آلیاژی به صورت حلقوی مورد نظر باشد بعد از ترمکس مفتول از طریق دستگاه لینکهد به صورت حلقه حلقه پیوسته در آمده و به روی میز شیب دار هدایت می شود سپس بسته بندی نهایی شده و به صورت کلاف در می آید. .محصول نهایی کلافهایی با وزن 1تن و سطح مقطع از 5.5 تا 16 میلیمتر دایره

ای شکل می باشد.

برآورد مواد اولیه عمده مورد نیاز سالیانه و محل تأمین آن

معرفی نوع ماده اولیه

ماده اولیه مصرفی طرح، فولاد آلیاژی است که این مواد بر اساس آلیاژ و آنالیز شیمیایی آنها درجه بندی میگردند. فولاد آلیاژی مصرفی به صورت شمش یا بیلت با سطح مقطع 100،125،150 می باشد .

معرفی منابع تأمین مواد اولیه فولاد مصرفی طرح از بازارهای داخل کشور قابل تأمین است ولی برخی کارخانههای بزرگ به منظور کاهش قیمت تمام شده محصولات خود بعضاً اقدام به وارد سازی مواد از خارج کشور نیز می نمایند.

مواد اولیه مورد نیاز این طرح به طور معمول در ایران از صنایع فولاد سازی کشور تامین میگردد و بخشی از آن نیز میتواند از طریق واردات تامین گردد با توجه به اینکه عمده مواد اولیه مورد نیاز این طرح انواع شمش های فولادی و الیاژی میباشد تامین این مواد از واحد های موجود در منطقه نیز قابل تامین است.

محل تأمین مواد اولیه

ماده اولیه عمده مصرفی طرح شمش فولادی که در استان های مختلف کشور قابل تأمین است. با توجه به اینکه نزدیک بودن محل تامین مواد اولیه به کارخانه در این صنعت از اهمیت بالایی برخوردار است و باعث کاهش هزینه های حمل و نقل می گردد لذا پیشنهاد می شود اولا این کارخانه در نزدیک واحد تولید آهن و فولادهای آلیاژی باشد و در مرتبه دوم به بازارهای مصرف نزدیک باشد با توجه به اینکه در محدوده شهرک صنعتی فولاد که در جوار فولاد آلیاژی قرار گرفته بهترین موقعیت برای پیاده سازی طرح در این محدوده از این نظر می باشد.

حمایت های خاص دولتی

طرح حاضر یک طرح صنعتی است و لذا به نظر نمی رسد که حمایت های خاص دولتی برای آن به لحاظ مکانی وجود داشته باشد. البته اجرای طرح در نقاط محروم می تواند مشمول برخی حمایت های عمومی دولتی شود که این حمایت ها ارتباطی به نوع طرح نداشته بلکه تابع محل انتخاب شده برای اجرای آن خواهد بود و لذا بدین وسیله می توان گفت از لحاظ این معیار نیز محدودیت یا تسهیلات خاص دولتی برای طرح وجود ندارد. با جمع بندی مطالعات مکان یابی، محل اجرای مناسب اجرای طرح در جدول زیر آمده است.

| خلاصه مکان یابی اجرای طرح | |

| معیارهای مکان یابی | محل پیشنهادی اجرای طرح |

| همجواری با بازار تأمین مواد اولیه | استان اصفهان، یزد |

| احتیاجات و نیازمند یهای دیگر طرح | استان های صنعتی کشور |

| امکانات زیربنایی مورد نیاز طرح | استان های صنعتی کشور |

| امکانات زیربنایی مورد نیاز طرح | استان های صنعتی کشور |

| حمایت های خاص دولتی | استان های صنعتی کشور |

| با ارزیابی محل های پیشنهادی، مکان اجرای طرح با اولویت های زیر پیشنهاد می گردد. اولویت یک : استانهای اصفهان و یزد | |

برای سفارش طرح توجیهی تولید ورق آلیاژی آلومینیوم به روش نورد گرم به روز و اختصاصی با نرم افزار کامفار (فایل word , pdf) جهت اخذ جواز تاسیس و تسهیلات بانکی می توانید با شماره ۰۹۱۲۰۰۸۵۲۴۳ تماس حاصل فرمایید