معرفی سیمان

بیش از 165 سال از شروع مصرف انبوه سیمان پرتلند میگذرد و هم اکنون بصورت یکی از مهمترین مصالح ساختمانی درآمده است. تولید و مصرف جهانی این فرآورده در سال 1986 از مرز یک میلیارد تن گذشت و در سال 2006 رقم 2 میلیارد تن را پشت سر خواهد گذاشت. این ارقام به مفهوم اینست که سیمان به عنوان یک کالاي صنعتی بالاترین رقم تولید را در میان تمام کالاهاي صنعتی دیگر دار است و جالب اینکه سیمان اولین کالاي صنعتی استاندارد شده آن هم در 126 سال پیش است.

در تعریف سیمان گفته شد که کلمه سیمان یعنی چسب و منظور از سیمان در مصالح ساختمانی چسبی است که در اثر ترکیب با آب قادر به چسباندن ذرات شن و ماسه (سنگدانه) است و پس از سفت و سخت شدن، در آب حل نمیشود. به همین خاطر به این سیمان، سیمان هیدرولیک گفته میشود و اساساً از اکسید کلسیم تشکیل شده است و این اکسید با اکسیدهاي سلیسم، آلومینیوم و آهن ترکیب میشود و ترکیبات مینرالی یا فازهایی با خاصیت سیمانی را به وجود می آورد.

آشنایی بشر با ملاتها یا مصالحی که خاصیت هیدرولیکی (میل ترکیبی با آب) دارند، یا به عبارت دیگر ملاتهاي آبی که پس از سخت شدن در آب حل نمیشوند، سابقه چند هزار ساله دارد، اما از حدود 210 سال پیش بود که بررسی هاي علمی و سیستماتیک روي اینگونه ملاتها و عوامل اصلی سیمانی بودن آنها شروع شد.

در ابتداي کار از کوره هایی مشابه کوره هاي آهک پزي براي تولید سیمان استفاده میشد و به دلیل استقبال زیاد از این کالاي معجزه گر، در اواخر قرن نوزدهم کوره هاي دوار ابداع شد و هم اکنون تکنولوژي به حدي است که با حداقل ممکن انرژي مصرفی و نیروي انسانی کوره هایی با ظرفیت 10000 تن در روز عرضه می شود.

مطالب پیشنهادی: طرح توجیهی تولید و فرآوری سیمان سفيد پرتلند

بررسی مواد اولیه براي تولید سیمان

مواد اصلی به منظور تولید سیمان عبارتند از سنگ آهک و خاك رس (سیلس و آلومین) که در طبیعت به وفور یافت می شوند ولی به شکلی نیستند که بتوان مستقیماٌ در تولید سیمان از آنها استفاده نمود. سنگهاي آهکی بیش از 75 درصد CaCO3 و سنگهاي آهکی همراه با خاك رس بین 75 -40 درصد CaCO3 و خاك- هاي آهکی کمتر از40 درصد CaCO3 دارند و از مخلوط این مواد میتوان مخلوط لازم را براي تهیه سیمان به دست آورد.

-

آهک زنده یا اکسید کلسیم (CaO)

آهک از مهمترین و اصلی ترین مواد مورد استفاده در ساخت سیمان است، اکسید کلسیم از پختن سنگ آهک یا کربنات کلسیم در حرارت حدود هزار درجه سانتیگراد به دست میآید. این عمل به طور جداگانه صورت نمی گیرد، بلکه در فرآیند تولید سیمان و در موقع حرارت دادن پودر مخلوط آهک و خاك رس ابتدا ذرات آهک (کربنات کلسیم) در حرارت حدود 1000 درجه سانتیگراد پخته شده و تبدیل به اکسید کلسیم و یا آهک زنده میشود. در این گرما آب شیمیایی خاك رس نیز از آن جدا میشود. در درجه حرارت بیشتر از 1000 درجه سانتیگراد، اکسید کلسیم (آهک زنده) با اکسیدهاي سیلسیم، آلومینیوم و آهن ترکیب شده و فازهاي سیمان تشکیل میشوند.

-

سیلیس (SiO2)

این ماده که در اغلب سنگهاي طبیعی یافت میشود یکی از مواد اصلی در ساخت سیمان پرتلند است. وقتی سیلیس حرارت داده میشود در ساختمان کریستالی آن یک سري تغییرات به وجود میآید. در کوره سیمان در حدود 1400 درجه سانتیگراد سیلیس با آهک ترکیب میشود و دو کلسیم و سه کلسیم سیلیکات تشکیل میشود. خاك رس معمولی داراي مقادیر زیادي سیلیس است. میزان سیلیس مورد نیاز 17 تا 26 درصد وزن سیمان است و چنانچه نتوان این مقادیر را با استفاده از خاك رس معمولی فراهم نمود، میتوان آن را با استفاده از سایر منابع تامین کرد.

-

آلومینا (Al2O3)

آلومینا، همان اکسید آلومینیوم خالص است که مقادیر زیادي از آن در خاك رس وجود دارد. خالصترین نوع خاك رس، کائولینیت است که در آن آلومینا حدود 40 درصد وزن مولکولی کل این ماده را دارد. آلومینا در سیمان اثر کمک ذوب و در هنگام پخت سیمان، درجه حرارت پخت مواد خام را کاهش میدهد. از نظر شیمی سیمان، در اثر حرارت داخل کوره دوار، با آهک ترکیب شده و تشکیل سه کلسیم آلومینات را میدهد. وجود این اکسید مرکب در داخل سیمان تولیدي، باعث میشود سیمان زودگیرتر شود و در هنگام ترکیب سیمان با آب حرارت بیشتري ایجاد گردد. ملات سیمانی که اکسید سه کلسیم آلومینات کمتر از 5 درصد باشد، در برابر آب دریا و سایر آب هاي سولفاتدار مقاوم است و تخریب نمیشود.

-

اکسید آهن (Fe2O3)

اکسید فریک نیز همانند آلومینا در پخت سیمان نقش کمک ذوب را دارد و باعث کاهش درجه حرارت پخت مواد خام در داخل کوره میشود. این اکسید در داخل کوره و در هنگام پخت، به همراه آلومینا با آهک ترکیب شده و تشکیل اکسید مرکب چهار کلسیم آلومینو فریت را میدهد. اکسید آهن زیاد گیرش سیمان را کندتر و رنگ سیمان را نیزه تیره میکند، به همین دلیل براي ساخت سیمان سفید از این اکسید استفاده نمیشود. اکسید آهن جزء اصلی تشکیل دهنده اغلب سنگ آهنها است، از این رو، اکسید فریک کم و بیش در اغلب کانیها خصوصاٌ خاك رس، و در اغلب مواد اولیه ساخت سیمان به طور اجتباب ناپذیر وجود دارد. در سیمان پرتلند تولیدي نیز اکسید مرکب آن به وجود میآید که رنگ سیمان را تیره میکند. سیمان سفید فاقد اکسید آهن است. به علاوه تولید سیمان فاقد اکسید آهن (سیمان سفید) مشکلاتی را به وجود آورده و هزینه تولید افزایش مییابد.

-

اکسید منیزیم(MgO)

این اکسید در فرآیند پخت، نقش کمک ذوب را ایفا مینماید و نباید از مقدار معینی (5 درصد) بیشتر باشد، زیرا با سایرترکیبات سیمان ترکیب و وارد فازهاي سیمانی نمیشود و آزاد در سیمان باقی میماند. نظر به اینکه MgO پس از گرفتن ملات سیمان خیلی به کندي با آب ترکیب گشته و شکفته میشود و این شکفتگی منجر به انبساط حجمی میگردد. در نتیجه تركهاي موئی در ملات سیمان و بتن ایجاد میشود که در طول زمان باعث تخریب آنها میگردد. از این رو MgO در سیمان نباید بیشتر از 5 %وزنی آن باشد. شایان ذکر است که کلینکرسیمان یک ماده هیدرولیکی است که حداقل دوسوم آن از کلسیم سیلیکات C2S یا C3S وبقیه شامل C3aو C4AFو سایر ترکیبات میباشد. ضمناً نسبت CaO به SiO2 باید حداقل 2 باشد.

-

قلیائی ها

سدیم و پتاسیم درسیمان نقش روانساز دارند، اگر مقدار آنها در سیمان زیاد باشد، تنظیم گیرش مختل میگردد، بدین جهت مجموع این دو عنصر نباید از 1 درصد وزن آن بیشتر گردد. مقدار کلر در کلیه سیمانها به جهت نقش تخریبی آن در بتن، بایستی کمتر از 10/0 درصد وزنی آنها باشد. مقدار قابل قبول انیدارید سولفوریک (SO3)درسیمان پرتلند و در سیمانهاي روبارهاي و پوزولانی بستگی به میزان سطح مخصوص (بلین) آنها دارد. اگر سطح مخصوص آنها بین 2000 الی 4000 سانتیمتر مربع بر گرم باشد 5/3 درصد وزنی سیمان است و اگر چنانچه سطح ویژه سیمانها بیش از4000 سانتیمتر مربع گردد، چهار درصد وزنی سیمان است. ضمناٌ خاطر نشان میگردد که سنگ آهن (Fe2O3) به عنوان کمک ذوب به مواد اولیه افزوده می گردد.

بررسی مشخصات شیمیایی و فیزیکی سیمان

همانطور که قبلاً گفته شد سیمان پودري است جاذب آب و چسباننده خرده سنگ (شن و ماسه) که از ترکیب و پختن و گداختن اکسید کلسیم با کسیدهائی نظیر اکسید آلومینیوم، سیلسیم، آهن، منیزیم و … بدست میآید. با توجه به این تعریف و با توجه به انتظارتی که از جنبه فیزیکی و کاربردي از سیمان و بتن حاصله مورد نیاز است، ایجاب میگردد که انواع و اقسام سیمانها با خصوصیات کاربردي متفاوت ساخته شود. به عنوان مثال سیمان نوع یک یا سیمان معمولی داراي کاربرد در ساختمان سازي معمولی است.

در ساختمان سدهاي عظیم واسکله ها که هر آن مورد تهاجم املاح موجود در آب میباشند، مصرف این نوع سیمان مصلحت نیست و از این رو از سیمان مخصوص یا سیمان داراي مقاومت شیمیایی بالا استفاده میشود. این سیمان علاوه بر دارا بودن مشخصات عمومی سیمانها داراي مشخصه مقاومت شیمیایی در مقابل سولفاتها و مواد قلیائی موجود در آب و خاك نیز می باشد. با ذکر مجدد این که انواع گوناگون سیمان وجود دارد، به نوعی دیگر که به نام سیمان چاه نفت معروف است و مورد کاربرد در حفاري چاههاي نفت دارد، اشاره میشود.

این سیمان علاوه بر دارا بودن مشخصه هاي عمومی سیمانها و مقاومت لازم در مقابل سولفاتها و قلیائیها داراي خصوصیات لازم جهت کاربرد در اعماق زمین که درجه حرارت و فشار بیش از حد متعارف است نیز میباشد. خوشبختانه با توجه به قدمت هقتاد و پنج ساله صنعت سیمان در ایران، هم اکنون کارخانجات سیمان ایران داراي قابلیت و تجربه لازم براي ساخت انواع سیمانها هستند.

اجزاء اصلی تشکیل دهنده ترکیب سیمان عبارتند از اکسید کلسیم، اکسید سیلسیم، اکسید آلومینیوم، اکسید آهن همچنین، اکسید منیزیم، اکسید پتاسیم و اکسید سدیم نیز در سیمان وجود دارند که مجموعاٌ درصد وزنی این اکسیدهاي فرعی کمتر از 5 درصد است. به خاطر وجود درجه حرارت بالا در منطقه پخت کوره، بخشی از این مواد به صورت مذاب در میآیند و درنتیجه در چنین محیطی اکسیدهاي مذکور با یکدیگر ترکیب میگردند و ترکیبات چند تائی (چند اکسیدي) که موسوم به مینرال یا فازهاي سیمان هستند پدید میآید. البته آنچه که از کوره خارج میشود جسم تیره رنگ دانه دانه ایست که موسوم به کیلنکر میباشد و اجزاء مینرال تشکیل دهنده آن عبارتند از:

- سه کلسم سیلیکات 3CaO.SiO2 یا آلیت

- دو کلسیم سیلیکات 3CaO.SiO2 یا بلیت

- سه کلسیم آلومینات 3Al2O3. CaO یا آلومینات

- چهار کلسیم آلومینو فریت 4CaO.Al2O3.Fe2O3 یا فریت

همراه با مینرالهاي اصلی فوق ترکیبات دیگري نظیر TiO2 و MgO و Na2O و K2O برخی اکسیدهاي دیگر به مقدار جزئی وجود دارند که به صورت محلول جامد در شبکه کریستالی مینرالها (فازهاي) فوق جاي گرفتهاند. خواص سیمان ناشی از ترکیب خواص اجزاء تشکیل دهنده آنست، ولی عمده خواص آن مربوط به ترکیب موسوم به آلیت یا سه کلسیم سیلیکات میباشد. وجود ترکیباتی نظیر قلیائیها، آهک ترکیب نشده، اکسید منیزیم و امثال آن، غالباٌ منشا اثرات منفی روي خواص سیمان هستند.

مطالب مرتبط: طرح توجیهی کارخانه تولید کیسه سیمان

از جهتی وجود اینگونه ترکیبات باعث میشود که نقطه ذوب و پخت مواد خام سیمان پائین بیاید ودر نتیجه عمل پختن با سهولت بیشتري صورت گیرد. از جهت دیگر، اینگونه ترکیبات داراي میل ترکیبی زیاد با آب می باشند و افزایش حجم پیدا میکنند. بهمین خاطر وجود آنها باعث پائین آمدن مقاومت شیمیائی سیمان میگردد. در سطور بعد برخی خواص فازهاي سیمان ذکر این نکته لازم است که به خاطر اختصار و سهولت بیان و نوشتن، اکسیدها و فازهاي تشکیل دهنده سیمان را بصورت زیر نمایش میدهند.

CaO = C, SiO2 = S, Al2O3 = A, Fe2O3 = Fe

ترکیبات اصلی سیمان پرتلند شامل: سه کلسیم سیلیکات C3S ، دو کلسیم سلیکات C 2S ، سه کلسیم آلومینات C3A ، چهار کلسیم آلومینوفریت C 4AF می باشد.

فازهاي موجود در سیمان

-

آلیت: (C3S)

معمولاٌ این ترکیب بصورت خالص در کلینکر وجود ندارد و اغلب همراه با ناخالصی متشکل از اکسیدهایی نظیر TiO2، Al2O3 ،MgO3 ،Fe2O3 می باشند که درصد آنها در فاز آلیت جمعاٌ حدود 2 درصد است. مقادیر هر یک از این اکسیدها در فاز آلیت بستگی به ترکیب کلینکر، درجه حرارت پخت و نحوه سرد کردن کلینکر دارد. وجود این اکسیدها باعث تغییر خواص آلیت میگردد و معمولاٌ مقاومت فشاري آن را بالا میبرند.

در پایینتر از حرارت 1250 درجه سانتیگراد، ممکن است سه کلسیم سیلیکات به آهک و دو کلسیم سیلیکات تجزیه شود. این اتفاق در صورتی پیش میآید که عمل سرد کردن به آهستگی صورت گیرد. خصوصاٌ در شرایط احیاء کننده و وجود Fe +2 تجزیه فوق سریعتر صورت میگیرد. چه از نظر مقدار (درصد تشکیل دهنده) و چه از نظر تاثیر روي خواص سیمان، فاز آلیت داراي بیشترین سهم میباشد. خصوصاٌ اثر بارز این ترکیب تاثیر روي مقاومت سیمان است. براي بوجود آمدن این ترکیب بایستی حالت گداختی Sintering در منطقه پخت ایجاد شود.

-

بلیت (C2S) :

بلیت خالص در کلینکر سیمان یافت نمیشود و همراه با مقادیري از سایر اکسیدها میباشد. این ترکیب در ضمن پختن کلینکر و در حالت جامد تشکیل میگردد. در مواقعی که ضریب اشباع آهک (LSF)بالاست، مقادیر خیلی کمی از این ترکیب در کلینکر وجود خواهد داشت. گسترش و افزایش مقاومت بلیت آهسته است، اما در درازمدت تقریباٌ به مقاومت آلیت میرسد. کریستالی میدهد و از فرم بتا به فرم گاما تغییر شکل میدهد. در ابتدا بلیت بتا در مقایسه با نوع گاما پایدارتر است تغییر شکل کریستالی گاما به مقدار زیادي در کلینکر وجود دارد و نوع گاما داراي خاصیت هیدرولیکی نمیباشد.

این تغییر شکل همراه با 10 درصد افزایش حجمی کلینکر است. این از هم گسیختگی سریع کلینکر به نام افت کلینکر (Falling) موسوم است. از این تبدیل و افت کیفیت کلینکر میتوان با اضافه کردن یونهاي خارجی و یا تسریع در سرد کردن کلینکر جلوگیري کرد. در حال حاضر با توجه به تکنولوژي موجود در صنعت سیمان عملاً مشکل افت کلینکر حذف شده است.

-

فاز آلومینات (C3A) :

فاز آلومینات نیز مشابه دو فاز دیگر به همراه عناصر خارجی میباشد. در این فاز، اکسیدهاي سدیم و پتاسیم قادرند تا حد 5 درصد وزنی جاي گیرند. خاصیت ترکیبی فاز آلومینات بسیار بالا میباشد و با حضور اکسیدهاي قلیایی این میل ترکیبی شدیدتر می شود. بدلیل میل ترکیبی شدید فاز آلومینات با آب و براي جلوگیري از گیرش سریع سیمان، مقداري سنگ گچ (سولفات کلسیم) بعنوان عامل بازدارنده و کند کننده گیرش به سیمان افزوده میشود. گرماي هیدراتاسیون فاز آلومینات بسیار بالا میباشد و وجود آن در سیمان به همراه آلیت و بلیت باعث افزایش مقاومت اولیه کلینکر میگردد. ولی خود به تنهایی داراي خواص هیدرولیکی چندانی نمی باشد و روي مقاومت نهائی تاثیر چندانی ندارد.

-

فاز فریت (C4AF) :

فاز فریت داراي ترکیب مشخصی نمی باشد و ترکیب آن بستگی به مقدار آلومینیم و آهن موجود در کلینکر دارد. این فاز در محدوده بین C2A و C2F قرار دارد و می تواند شامل هر یک از ترکیبات C6AF و C4AF و C6A2F باشد. حدوداً ترکیب فاز فریت در کلینکر سیمان پرتلند نزدیک به C6AF است. در این فاز اکسید عناصر دیگر نیز وجود دارد و رنگ سیمان وابسته به این فاز و مقدار آن می باشد. C2(AF) خالص داراي رنگ قهوه اي، C2(AF) به همراه MgO داراي رنگ خاکستري سیر یا سبز میباشد. این فاز میل ترکیبی کمی دارد و نقش هیدرولیکی چندانی در سیمان ندارد.

ترکیبات فرعی این ترکیبات شامل انواعی از اکسیدها نظیر قلیائیها، اکسید منیزیم، سولفاتها و امثال آن می باشد. قلیائیها از جمله ترکیبات فراوان و پراکنده در طبیعت میباشد. و لذا از طریق مواد خام وارد فازهاي کلینکر می گردند. در ضمن عمل پخت، مقدار قابل توجهی از قلیائی ها از سیستم پخت خارج میشوند. درصد قلیائیها در سیمان در فاصلِه 5/0 تا 3/1 درصد است که در سیمانهاي داراي قلیائی پایین مقدار قلیائی کل بر مبناي معادل اکسید سدیم باید کمتر از 6/0 درصد باشد. اکسید سدیم به صورت محلول جامد و به مقدار حدود 3/0 درصد وارد شبکه کریستالی C3S میشوند.

همچنین K2O و MgO و CaO Free (آهک آزاد) نیز همانند Na2O وارد شبکه کریستالی C3S و C2S می شوند. سولفاتها از طریق مواد اولیه (خاك رس) و سوخت وارد فازهاي کلینکر میگردند. ترکیبات گوگرد ممکن است به صورت سولفات قلیائی و یا ترکیبات نظیر 3(CaO.Al2O3).CaSO4 ویا 2(CaO.SiO2)2.CaSO4 در فازهاي کلینکر و به صورت محلول جامد وجود داشته باشند. یونهاي سولفات بر خلاف یونهاي فسفات باعث تجزیه C3S نمی شوند، ولی وجود سولفات به همراه آلومینا باعث تجزیه C3S بتا می شود. وجود MgO در سیمان باعث خنثی کردن اثر آلومینا و سولفات روي تجزیه C3S می گردد.

اکسید تیتان به مقدار جزئی (2/0 تا 3/0 درصد) در تمام سیمانهاي پرتلند وجود دارد. در سیمان آلومینائی مقدار آن بالاتر است (5/1 تا 2 درصد). وجود مقادیر کم این اکسید باعث افزایش مقاومت سیمان میشود و مقادیر بالاي آن ( در حد5/4 درصد) باعث افت مقاومت فشاری می گردد. اکسید تیتان در کلینکر سرد شده سیمان پرتلند به صورت C3T2 وجود دارد.

در حدود 2/0 درصد پنتا کسید فسفر P2O5 در سیمانهاي پرتلند وجود دارد. وجود اکسید فسفر در سیمان باعث تجزیه C3S و تولید C2S و آهک آزاد می گردد. از این رو مقادیر بالاي پنتاکسید فسفر (در حدود 5/2 درصد)، باعث افت مقاومت سیمان خواهد شد. کریستالهاي ریز و پراکنده پریکلاز داراي اثر تخریبی کمتري هستند. در صورتیکه دانه هاي کریستال پریکلاز درشت باشد و یا اینکه به صورت مجتمع در گودالهایی جمع شده باشند، داراي اثر تخریبی (انبساط حجمی) بیشتري در مقایسه با مقدار (وزنی) مشابه کریستالهاي ریز و پراکنده می باشد.

نکته فوق در مورد آهک آزاد نیز صادق است. انبساط حجمی آهک آزاد ناشی از آهسته شکفته شدن آن است که همان ترکیب آهک با آب تشکیل هیدروکسیبد کلسیم می باشد. این ترکیب داراي حجمی معادل ده برابر آهک تشکیل دهنده آن است. بطور مشابه انبساط حجمی منیزي نیز ناشی از ترکیب آن با آب میباشد. فعل و انفعال شکفته شدن آهک آزاد و منیزي در سیمان معرف ناسالم بودن و معیوب بودن سیمان (میزان انبساط ملات یا بتن) است که اصطلاحاٌ بدان (Unsoundness)میگویند.

غالباً کلینکر سیمان حاوي آهک آزاد و یا CaO ترکیب نشده می باشد. وجود آهک آزاد می تواند به علت وجودیکی از عوامل زیر باشد:

- آماده سازي خوب انجام نشده باشد(مواد یا زبر است یا اینکه خوب همگن نشده است)

- سرعت سرد کردن در خنک کن کوره پایین باشد در نتیجه مقداري از C3S به C2S تجزیه شده باشد.

- درصد آهک (تیتراسیون) بالا باشد (LSF بالای 100 باشد)

- مواد خوب پخته نشده و آهک فرصت ترکیب با سایر اکسیدها را نداشته است.

وجود آهک آزاد در سیمان مطلوب نیست و مقدار آن بایستی کمتر از 5/2 درصد باشد. حضور آن باعث انبساط حجمی بتن و ملات میشود. همچنین در کلینکر ترکیب MgO) اکسید منیزیم – پریکلاز) نیز وجود دارد. این ترکیب معمولاٌ به صورت محلول جامد وارد شبکه کریستالی سایر فازها می شود. درصد مجاز MgO در کلینکر کمتر از 5 %درصد است و بالاتر از این ارقام، مترادف با ناسالم بودن سیمان است. نسبت اکسید منیزیم ترکیب شده با سایر فازها، به اکسید منیزیم حل شده بستگی به ترکیب شیمیایی کلینکر دارد. وجود پریکلاز در سیمان باعث ناسالم بودن سیمان و انبساط حجمی ملات و بتن میگردد.

-

سنگ گچ

بطوریکه بیان گردید یکی از مینرالهاي موجود در کلینکر سیمان، فاز سه کلسیم آلومینات (C3A)است. این فاز داراي میل ترکیبی شدیدي با آب و آهک هیدراته میباشد. بدین صورت:

3CaO.Al2O3+ 6H2O → 3CaO.Al2O3.6H2O 3CaO.Al2O3+ Ca(OH)2+ 12H2O → 4CaO.Al2O3.13H2O

آهک هیدارته از هیدراته شدن کلسیم سیلیکاتهاي موجود در کلینکر (آلیت وبلیت)، حاصل میشود. بطوریکه ملاحظه می گردد هیدراته شدن سریع C3A به معنی جذب مقدار زیادي آب در فاصله زمانی کم است که نتیجه این جذب سریع سیمان و سفت شدن آن میباشد و در نتیجه در کارهاي بتنی و ساختمان فرصت لازم براي کار با ملات یابتن وجود نخواهد داشت.

عمده ترین دلیل افزودن گچ خام به کلینکر سیمان، کنترل گیرش سیمان یا در حقیقت کنترل سرعت هیدراته شدن آلومینات موجود در سیمان می باشد. بعبارت دیگر گچ خام نقش به تاخیر انداختن گیرش را بازي می کند. علت آن هم اینست که فاز آلومینات داراي میل ترکیبی با گچ خام است و در حضور گچ خام فعل و انفعال هیدراته به این صورت است.

3CaO.Al2O3+(CaSO4.2H2O)+26H2O → 3CaO.Al2O3.3CaSO4.32H2O کریستال حاصله در فرمول فوق به نام سه سولفات یا اترینجیت (trisulfate-Ettringite)موسوم است. اولاً این کریستال داراي حجمی معادل8 برابر حجم آلومینات اولیه است، ثانیاٌ کریستالهاي آن در مقایسه با کریستالهاي آلومنیات، بسیار ریزتر و پراکندهتر میباشند، ثالثاٌ این کریستال نو ظهور به صورت قشر نازکی روي سایر ذرات موجود در سیمان را می پوشاند و براي چند ساعت اولیه عمل هیدراتاسیون، مانع از رسیدن سریع آب به سایر ذرات میشود، در نتیجه از سفت شدن سیمان جلوگیري میگردد.

پس از مراحل فوق کریستالهاي اترینجیت به صورت سوزنی شکل ( رشته اي) شروع به رشد می نماید. در نتیجه از حالت غشاء (پوشش ذرات دیگر سیمان) بیرون می آید و آب محصور شده در فاصله بین این غشاء و سایر ذرات سیمان، فرصت تماس با سایر ذرات و ترکیب با آنها و در نتیجه هیدراته کردن سایر ذرات را پیدا می کند. از این مرحله به بعد است که گیرش سیمان شروع می شود با گذشت زمان کریستالهاي سه سولفات نیز به کریستالهاي یک سولفات تبدیل می گردند.

مقدار سولفاتی (گچ خام) که میبایستی به سیمان افزوده شود، باید آنچنان باشد که جوابگوي مصرف واکنش مذکور باشد. افزودن مقدار اضافی سولفات داراي عوارض سوئی است که از جمله آنها انبساط حجمی بیش از حد مجاز بتن و ملات سیمان میباشد. از این روست که در استانداردهاي مختلف مقدار گچ مصرفی متناسب با C3A موجود در سیمان است. معمولاً درصد گچی که همراه با کلینکر در آسیاب سیمان مصرف میشود بین3 تا 5 درصد است.

بررسی روش هاي تولید سیمان

براساس طبقه بندي بین اللمللی، صنعت سیمان جزء گروه صنایع کانی غیر فلزي محسوب میشود. اصولاٌ سه روش براي تولید سیمان وجود دارد:

- روش تر

- روش نیمه تر

- روش خشک

نوع این روشها بستگی به مواد خام ورودي به کوره از نظر غلظت و میزان آب اضافه شده به آنها دارد. مهمترین و پرکاربردترین روش تولید سیمان در جهان روش خشک است. سیستم پخت اکثر کارخانه هاي سیمان کشور ما نیز براین روش استوار است. در فرآیند نخست (تر) مواد خام بطور مرطوب و به حالت دوغاب بداخل کوره تغذیه می گردد. در فرآیند تولید سیمان به صورت خشک، موادخام خشک، آسیاب شده و به صورت پودر خشک به درون کوره تغذیه می شود. در فرآیند نیمه ترمواد خام ابتدا به صورت خشک آسیاب شده و سپس گرانول حاصل به درون کوره تغذیه می شود.

خط تولید سیمان از معدن شروع و به بارگیرخانه و بسته بندي سیمان خاتمه می یابد. در تولید سیمان به روش نخست مواد خام و اولیه نظیر سنگ آهک، خاك رس، مارل (خاك آهک دار)، سنگ گچ، سنگ آهن و سنگ سیلیس از معادن استخراج میگردند. در استخراج موادي نظیر سنگ آهک، سنگ آهن و سنگ گچ ممکن است نیاز به چالزنی و ایجاد انفجار بوسیله دینامیت و مواد منفجره باشد. موادي نظیر خاك رس و مارل ( خاك آهک دار) نیاز به چالزنی و انفجار ندارد و صرفاً از بولدوزرها و یا دستگاههاي مشابه جهت دپو کردن مواد استفاده می شود.

روشهاي مختلفی براي تولید سیمان هاي مختلف وجود دارد. تکنولوژي مورد استفاده براي تولید سیمان به مرور دستخوش تحول و پیشرفت بوده است. هم اکنون صنعت سیمان با برخورداري از آخرین تکنیکهاي روز ، با استفاده از روش خشک و به کمک سیستم هاي اتوماتیک، شاهد پیشرفتهاي شگرف در طول تاریخ 160 ساله تولید صنعتی خود می باشد.

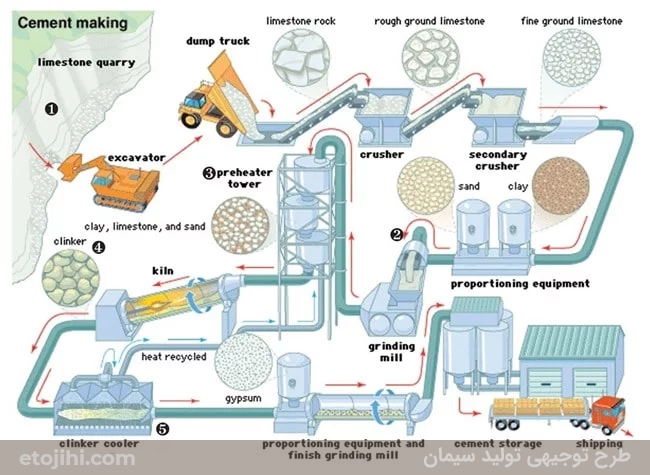

چهار مرحله اصلی در تولید سیمان وجود دارد (روش خشک):

- خرد کردن و آسیاب کردن مواد خام

- ترکیب مواد به نسبت مناسب

- پخت مخلوط تهیه شده در کوره (سیستم پخت)

- آسیاب کردن (نرم کردن) محصول پخته شده که به “کلینکر” معروف است

شرح فرآیند تولید سیمان

-

مواد اولیه

مواد اولیه مورد استفاده در صنعت سیمان معمولاٌ سنگ آهک و خاك رس است که پس از استخراج بوسیله کامیون (یا در مواردي بوسیله واگن، کشتی، نوار نقاله و…) به محل کارخانه و به قسمت سنگ شکن حمل می شوند. خاك و سنگ آهک بصورت جداگانه از خرد کن عبور کرده و خرد میگردد. در سنگ شکن که مخصوص خرد کردن سنگهاي تا ابعاد دو متر می باشد، سنگ خرد شده و بسته به نوع سنگ شکن و آسیاب مواد ابعاد آن به کمتر از 8 سانتیمتر تقلیل مییابد. در مواردي سنگ آهک بصورت قلوه سنگ همراه با خاك میباشد که باین مخلوط طبیعی آلوویوم یا مارل می گویند.

در این مورد نیز لازم است که مواد از سنگ شکن عبور نماید. سالن مواد پس از خرد شدن سنگ آهک و آماده شدن خاك، این دو در یک سالن با یکدیگر مخلوط میشوند و یا در دو سالن جداگانه ریخته میشوند و سپس به نسبت لازم قبل از ورود به آسیاب مواد با یکدیگر مخلوط میگردند. ممکن است به مخلوط حاصله مواد اولیه دیگري نظیر سنگ آهن به منظور کمک ذوب یا سنگ سیلیس جهت تصحیح و تنظیم ترکیب شیمیائی مواد براي ساخت سیمان ضد سولفات اضافه شود که این عمل میتواند هم در سالن مواد صورت گیرد و هم اینکه مواد اولیه اصلی در قیف ها و سیستم توزین وارد آسیاب مواد شوند.

-

آسیاب مواد

آسیاب مواد انواع مختلفی دارد و در خط تولید مورد بحث از نوع گلوله اي می باشد. اصولاٌ در آسیاب مواد، مواد اولیه خرد شده به نسبتهاي لازم وارد آسیاب میشوند و سپس بصورت پودر، با رطوبت کمتر از موقع ورود، از آسیاب خارج میگردند. آنچه که از آسیاب مواد خارج میشود بنام مواد خام یا خوراك کوره نیز موسوم است. آسیاب مواد مجهز به کوره هواي گرم براي گرفتن رطوبت مواد می باشد، غالباً از گازهاي گرم خروجی از کوره براي این منظور استفاده می شود. این کوره براي مواردي است که کوره اصلی متوقف می باشد.

-

غبارگیر

بمنظور خشک کردن و جابجائی مواد در آسیاب مواد از گازهاي خروجی از کوره استفاده می شود. این گازها پس از جابجایی مواد از آسیاب وارد الکترو فیلتر شده و ذرات مواد وگرد و غبار از آن جدا می گردد و سپس از طریق دود کش به خارج (محیط اطراف) فرستاده میشود.

-

سیلوهاي ذخیره مواد

مواد پودر شده پس از خروج از آسیاب، وارد سیلوهاي مخلوط کن و ذخیره سازي می شود و پس از نمونه گیري و آزمایشات لازمه توسط آزمایشگاه و اطمینان از تنظیم بودن و متناسب بودن ترکیب مواد خام، به سیلوهاي ذخیره خوراك فرستاده می شود. در این قسمت مواد ذخیره شده آماده مصرف در کوره می باشد.

- کوره و پیش گرمکنمواد خام از قسمت بالاي پیش گرم کن وارد سیستم پخت می شود و پس از عبور از پیش گرم کن و کلساینر وارد کوره دوار می گردد. مواد خام در پیش گرم کن به مرور ( در فاصله حدود50 ثانیه) خشک، گرم و کلسینه می شود. پیش گرم کن داراي دو برج است که در یکی از آنها کلساینر دارد.مواد پس از تکلیس وارد کوره شده و نهایتاً بصورت دانه هاي کلینکر از کوره خارج می گردد. سیستم پخت متکشل از پیش گرمکن، کلساینر، کانال هواي سوم، کوره دوار، خنک کن و دستگاه جداسازي قلیائی (کنارگذر) می باشد. در زیر ارقام و اصلاعات زیادي ارائه شده است و مقادیر مواد، گاز، هوا، سوخت، کلینکر و … همگی بر مبناي یک کیلوگرم می باشند.

مقدار 68/1 کیلوگرم مواد با درجه حرارت 50 درجه سانتیگراد وارد پیش گرمکن می شود و پس از طی مسیر سیکلونها، کلساینر، کوره و خنک کن، بصورت کلینکر با وزن یک کیلوگرم و درجه حرارت 80 سانتیگراد خارج می شود. مقدار هواي ورودي به خنک کن 3/2 متر مکعب است که 36/0 متر مکعب آن بعنوان هواي ثانویه، 54/0 متر مکعب آن بعنوان هواي ثالثیه و 4/1 متر مکعب آن به صورت هواي اضافی ازخنک کن خارج می شود. 40 درصد سوخت مصرفی در مشعل اصلی کوره و 60 درصد آن در کلساینر مصرف می شود.

درصد تکلیس مواد در کلساینر 90 درصد است. درجه حرارت کلینکر خروجی از کوره 1300 درجه سانتیگراد، گازهاي خروجی از کوره 1050 درجه سانتیگراد، گازهاي خروجی از سیکلونها بترتیب 870 و 780 و660 و 510 و 320 درجه سانتیگراد می باشند. درصد اکسیژن گازهاي عقب کوره 2 درصد است و حاوي مقدارقابل توجهی مواد قلیائی هستند. مقدار32/0 متر مکعب از گازهاي خروجی از کوره وارد دستگاه جداسازي مواد قلیائی یا کنارگذر (Bypass Alkaly)شده و مقدار 02/0 کیلوگرم مواد قلیائی از آن جدا می گردد.

در این دستگاه 54/0 متر مکعب هواي محیط براي پائین آوردن درجه حرارت گازهاي خروجی از کوره و انجماد بخارات مواد قلیائی استفاده می شود. استفاده از کنار گذر در مواقع لزوم که مقدار قلیایی ها زیاد می باشد کاربرد دارد. مقدار گازهاي خروجی از پیش گرمکن به سمت آسیاب مواد 34/1 متر مکعب است و با درجه حرارت320 درجه سانتیگراد حاوي 1/0 کیلوگرم مواد برگشتی میباشد.

-

خنک کن کلینکر

درجه حرارت کلینکر خروجی از کوره حدود1300 درجه سانتیگراد است و این مقدار حرارت موجود در کلینکر بوسیله جریان هواي سرد بازیابی می شود. سپس کلینکر خنک شده (تا حدود100 درجه سانتیگراد) راهی انبار کلینکر می گردد. بخشی از هواي گرم شده از طریق کانال هواي سوم بسمت کلساینر و بخشی دیگر وارد کوره می شود و اکسیژن مورد نیاز سوخت را تامین می کند.

-

خرد کن و قیف سنگ گچ

به کلینکر خروجی از کوره حدود 4 درصد سنگ گچ افزوده می شود و سپس در آسیاب سیمان پودر می گردند. قبلاً سنگ گچ (گچ خام) در خرد کن جداگانه اي به اندازه هاي کمتر از 4 سانتیمتر خرد شده و سپس در قیف مربوطه ذخیره شده است. سرعت ترکیب پودر کلینکر با آب بسیار شدید است و به همین خاطر از سنگ گچ براي کنترل این ترکیب و گیرش سیمان استفاده می شود.

-

آسیاب سیمان

از طریق دو نوار تغذیه مجهز به سیستم توزین، سنگ گچ خرد شده و کلینکر وارد آسیاب سیمان گلوله اي/عمودی غلتکی می شوند و پس از پودر شدن، پودر حاصله (سیمان) از طریق بالابر کاسه اي و هوائی (الواتور و ایرلیفت) به سیلوهاي ذخیره سیمان فرستاده می شود. در دهه اخیر استفاده از آسیابهاي غلتکی براي پودر کردن کلینکر و تولید سیمان مرسوم شده است.

-

سیلوهاي سیمان و بارگیرخانه

با توجه به ظرفیت تولید کارخانه تعدادي سیلوي بتونی جهت ذخیره سیمان در نظر گرفته می شود. سپس سیمان به کمک دستگاه هاي بارگیري سیمان فله یا بسته بندي و پر شدن در کیسه بارگیري شده و از کارخانه صادر می گردد. وسیله حمل سیمان از کارخانه می تواند کامیون، واگن، قطار و یا کشتی باشد. چگونگی حمل بستگی به موقعیت کارخانه و محل مصرف دارد.

سلام هزینه تقریبی ساخت یک کارخانه کوچک تولید سیمان معمولی وسیمان سفید چقدر است

احداث کدامشان توجیه اقتصادی بیشتری دارد

ممنون از راهنمایهایتان

سلام تماس بگیرید با مشاورمون: ۰۹۱۲۰۰۸۵۲۴۳