طرح توجیهی کارخانه تولید ورق ام دی اف و نئوپان

برای سفارش طرح توجیهی کارخانه تولید ورق MDF و نئوپان به روز و اختصاصی با نرم افزار کامفار (فایل word , pdf) جهت اخذ جواز تاسیس و تسهیلات بانکی می توانید با شماره ۰۹۱۲۰۰۸۵۲۴۳ تماس حاصل فرمایید.

با توجه به محدودیت در دسترس بودن منابع چوبی به ویژه چوب های با تراکم بالا، تولید تخته فیبر با چگالی متوسط (MDF) به عنوان صنعتی پس از تخته سه لا مطرح شده است. MDF که به عنوان تخته فیبر با چگالی متوسط یا تخته فیبر سنگین نیز شناخته می شود، یکی از جدیدترین انواع پانل های چوبی مهندسی شده است که در سال های اخیر به دلیل ویژگی های چندمنظوره و منحصر به فرد، محبوبیت فوق العاده ای به دست آورده است.

ام دی اف یک ماده چوبی کامپوزیت با چگالی بین 500 تا 800 کیلوگرم بر متر مکعب (متوسط 3750 کیلوگرم بر متر مکعب) در نظر گرفته می شود و می توان آن را از مواد مختلفی ساخت. در بیشتر نقاط جهان، ام دی اف بر پایه چوب ساخته می شود و از چوب های نرم مانند درختان کاج استفاده می شود.

تولید ام دی اف بر پایه ترکیب چوب و رزین است که تحت فشار و عملیات حرارتی قرار می گیرد. این فرآیند استحکام، مقاومت در برابر آتش و نفوذ ناپذیری آن را افزایش می دهد و در نتیجه خواص برتری نسبت به چوب نرم دارد. علاوه بر این، ماشین کاری بالایی را ارائه می دهد، ویژگی که قبلاً به چوب های سخت محدود می شد و امکان کار مکانیکی و دقیق را فراهم می کند.

به طور معمول، ام دی اف در ضخامت های 3 تا 40 میلی متر است. امروزه علاوه بر چوب های نرم، از مواد دیگری مانند ساقه غلات، برنج، نیشکر، چوب های غیرقابل استفاده و کاغذهای غیر قابل بازیافت برای تولید تخته های صنعتی استفاده می شود.

کیفیت ام دی اف تولید شده از چوب نسبت به سایر انواع ام دی اف برتری دارد و ام دی اف های ساخته شده از ضایعات نخل و باگاس نیز از این قاعده مستثنی نیستند. اما در سطح جهانی بر اساس کیفیت آن در دسته چوب طبقه بندی می شود. در مقایسه با تخته سه لا، ام دی اف دارای جرم یکنواخت تری در سطح تخته است و همچنین دارای سطح صاف و قابلیت سمباده کاری و ترمیم است. تخته های MDF تخت کاربردهای گسترده ای در تولید مبلمان اداری، کابینت و دکوراسیون داخلی چوبی پیدا می کنند.

تخته های فیبر با چگالی متوسط (MDF)، در حالی که ویژگی های مشابهی با سایر انواع پانل های چوبی مهندسی دارند، برخی از کیفیت های برتر را نیز ارائه می دهند که به سهم بازار رو به رشد آن در میان محصولات مشابه مانند تخته خرده چوب، تخته چند لایه و تخته سخت کمک کرده است.

برای لمینت ام دی اف از چه کاغذهایی استفاده می شود؟

معمولاً برای لمینیت ورق های ام دی اف از کاغذهای آغشته به موادی مانند پلی استر، فنولیک و ملامین استفاده می شود. برای دستیابی به شرایط ایده آل، مهم است که اطمینان حاصل شود که رطوبت تخته فیبر از 6-7٪ تجاوز نمی کند زیرا عبور بخار آب از این نوع کاغذها دشوار است.

ام دی اف در ابتدا به عنوان جایگزینی برای تخته خرده چوب معرفی شد و متعاقباً به عنوان جایگزینی برای چوب در کاربردهای مختلف مورد استفاده قرار گرفت. در حال حاضر دامنه کاربرد ورق های ام دی اف و محصولات ساخته شده از آنها روز به روز در حال افزایش است.

برخی از خواصی که منجر به کاربردهای متنوع و تنوع گسترده محصولات ام دی اف در بازار شده است عبارتند از:

- خواص فیزیکی و مکانیکی بالا

- طیف گسترده ای از گزینه های چگالی (وزن، ضخامت، و ابعاد خاص)

- قابلیت ماشین کاری، کارپذیری و قابلیت سنباده کاری

- سطوح صاف و فشرده

- شکل دهی انعطاف پذیری و لبه های صاف

- عدم وجود عیوب چوب

- پروفیل چگالی یکنواخت و همگن

- سازگاری با پوشش های مختلف اعم از چوبی و غیر چوبی، رنگ آمیزی و ….

- پایداری ابعادی و مقاومت در برابر فشار

- ظاهری جذاب، طبیعت صاف و لطیف شبیه چوب

- قیمت قابل قبول

ام دی اف عمدتا به چه شکل هایی تولید می شود؟

ام دی اف عمدتاً در صنایعی مانند کابینت سازی، درب، پنجره و اقلام مختلف چوبی خانگی و اداری استفاده می شود. به طور کلی به شرح زیر طبقه بندی می شود:

- پروفیل درب

- پروفیل های تاج و زیر کابینت

- پروفیل های کرکره، پانل های دیواری، و قالب های قرنیز

- نمایه های گوشه

- پروفایل های لبه

- نمایه های یارو

آیا می توان از ضایعات نخل و ساقه برگ برای تولید ام دی اف و تخته خرده چوب استفاده کرد؟

به طور متوسط هر درخت خرما حدود 34 کیلوگرم زباله از هرس تولید می کند. با برآورد 20 تا 27 میلیون اصله نخل در کشور، با در نظر گرفتن فاکتورهای اطمینان، سالانه حداقل 200 هزار تن ماده لیگنوسلولزی که ماده اولیه اولیه تولید ام دی اف و تخته خرده چوب است، در کشور قابل دسترسی است.

مطالب مرتبط: طرح توليد نئوپان و MDF از شاخ و برگ درخت خرما

این مواد زائد پتانسیل استفاده در صنایع تبدیلی مختلف از جمله تخته خرده چوب و ام دی اف را دارند. متاسفانه در حال حاضر استفاده صنعتی از این پتانسیل وجود ندارد.

امروزه ورق ها و پروفیل های ام دی اف (تخته فیبر با چگالی متوسط) جایگزین مناسبی برای تخته سه لا و سایر محصولات چوبی هستند. از ورق های ام دی اف در تولید انواع اقلام چوبی استفاده می شود که اصلی ترین کاربرد آن اقلام خانگی است.

در این قسمت به بررسی چهار نمونه از پرکاربردترین ورق های ام دی اف می پردازیم:

الف) کابینت ام دی اف:

مهمترین جزء کابینت ام دی اف ورق های ام دی اف می باشد. کابینت ها در طرح ها و رنگ های متنوع ساخته می شوند و بر اساس طرح، سخت افزارهای مناسبی بر روی آن ها نصب می شود. آنها در آشپزخانه ها، خانه ها و فضاهای اداری استفاده می شوند. کابینت ام دی اف به دلیل زیبایی و سازگاری با محیط بیشتر در آشپزخانه های مسکونی استفاده می شود.

ب) قفسه کتاب ام دی اف:

قفسه های کتاب ام دی اف به دلیل جذابیت های زیبایی شناختی، تنوع رنگ، اندازه و گزینه های طراحی، تقاضای زیادی برای کتابخانه های خانگی دارند. شایان ذکر است که کتابخانه ام دی اف با درب شیشه ای اغلب به عنوان دکوراسیون داخلی اتاق خواب استفاده می شود و از وسایل تزیینی منازل محسوب می شود.

ج) سرویس خواب ام دی اف:

سرویس خواب ام دی اف با توجه به تنوع زیاد در طرح ها، تقاضای بیشتری نسبت به سرویس خواب های فلزی دارد. سرویس خواب ام دی اف در رنگ ها، طرح ها و ترکیب عناصر تشکیل دهنده ست اتاق خواب موجود است و قابل خرید می باشد.

د) پایه تلویزیون ام دی اف:

پایه های تلویزیون ام دی اف را می توان به دو دسته بدون در و درب دار تقسیم کرد. پایه های تلویزیون مجهز به درب معمولاً چند منظوره هستند و می توانند به عنوان بوفه، قفسه کتاب و غیره استفاده شوند.

آیا می توان ورق های ام دی اف را با مواد دیگری جایگزین کرد؟

به طور کلی وقتی صحبت از تعویض پروفیل ام دی اف می شود، می توان تقریباً تمامی این پروفیل ها را از سایر چوب های طبیعی و مصنوعی و مواد سلولزی به خصوص تخته چندلا تولید و عرضه کرد. اما با توجه به تنوع محصولات، کیفیت و دوام بیشتر پروفیل ام دی اف و همچنین افزایش تولید و سرعت، هیچ محصولی جایگزین پروفیل ام دی اف نیست.

فرآیند تولید تخته سه لا و ام دی اف از ضایعات نخل:

مواد اولیه مورد نیاز برای تولید ام دی اف و تخته سه لا در کارخانه ها به شرح زیر است:

1) چوب و مواد لیگنوسلولزی:

چوب از جمله ضایعات نخل یکی از مواد اولیه اصلی و ضروری این صنعت محسوب می شود. کنترل هرگونه تغییر در فاکتورهای تولید و انواع چوب برای اطمینان از تاثیر موثر آن بر کیفیت محصول نهایی ضروری است. در ضمن باید به نکات زیر توجه کرد:

- انواع چوب را می توان به صورت جداگانه یا ترکیبی استفاده کرد. چوب هایی با قطر کوچک، شاخه ها و فرآورده های جانبی درختان خرما مناسب است. همچنین می توان از تراشه های خرد شده یا خاک اره (حتی به عنوان پرکننده) ساخته شده از مواد لیگنوسلولزی غیر چوبی که محصولات کشاورزی مازاد هستند و قسمت فیبری گیاهان یکساله را تشکیل می دهند، استفاده کرد.

- برخی از این مواد مانند الیاف ضایعات درخت خرما به راحتی قابل دسترسی بوده و در حال حاضر در مناطق جنوبی کشور نگهداری می شوند. اما به دلیل اشتعال پذیری، مشکلات زیست محیطی نیز دارند. با در نظر گرفتن تدابیر لازم و حفظ سرمایه های ملی می توان به ارزش افزوده قابل توجهی دست یافت.

2) مواد شیمیایی:

متداول ترین ماده شیمیایی مورد استفاده در این صنعت رزین یا چسب است که نقش “بایندر” را ایفا می کند. رایج ترین رزین مورد استفاده فنل فرمالدئید یا اوره فرمالدئید است که بسته به کاربرد نهایی ام دی اف متفاوت خواهد بود.

3) سایر مواد افزودنی:

سایر افزودنی های ضروری عبارتند از موادی برای سنباده زدن و مقاومت در برابر رطوبت برای افزایش مقاومت در برابر نفوذ رطوبت و همچنین مواد محافظی که مقاومت بالاتری در برابر آتش و سایر عوامل ایجاد می کنند (معمولاً آتش مستقیم نگرانی اصلی است).

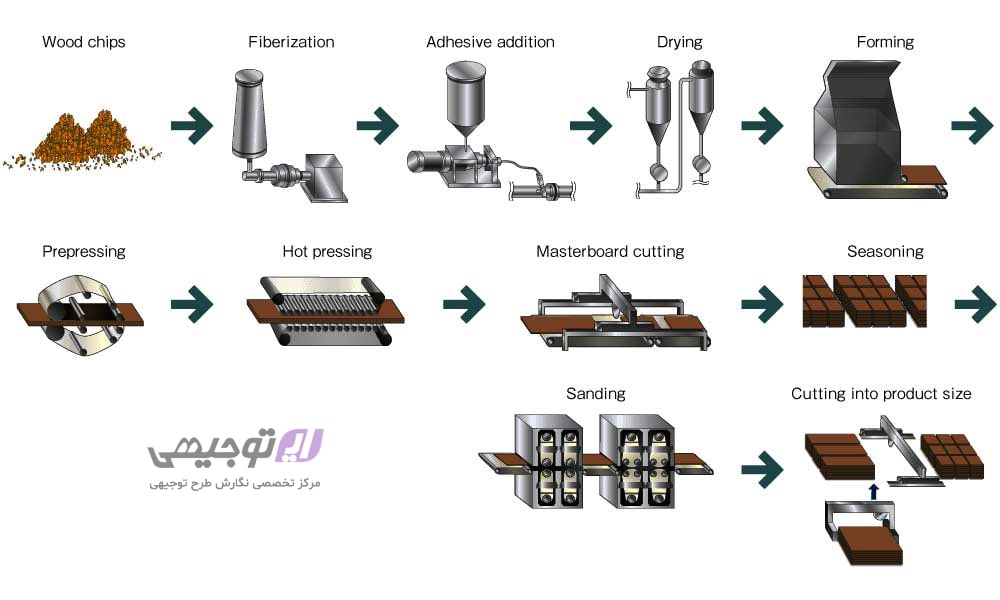

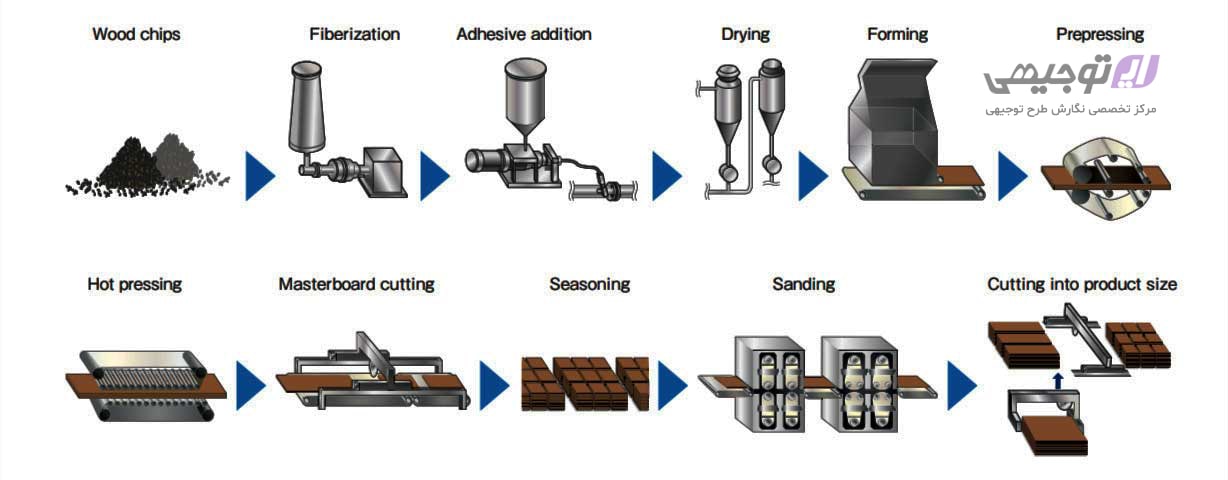

مراحل تولید MDF و تخته سه لا به شرح زیر است:

برای تولید ام دی اف به الیاف چوب خشک نیاز داریم. این الیاف با استفاده از پالایشگرهای معمولی تحت فشار اتمسفر یا پالایشگرهای تحت فشار بخار تولید می شوند. این تجهیزات می توانند از انواع چوب استفاده کنند

لذا از منظر کلی کالبد شکافی کلیه مراحل و ذکر شرایط عملیاتی توضیحات زیر اضافه می گردد.

اشنایی با مرحله سنگ زنی:

برای تسریع در تغذیه مواد اولیه اصلی به صورت یکنواخت، باید چوب را به خرده های چوب کوچک با ابعاد ثابت تبدیل کرد و ورود آنها به بخش پخت برای تولید الیاف را آسان کرد.

ابعاد تراشه های چوب معمولاً در جهت الیاف یا طولی بین 32-16 میلی متر، عرض تقریباً 19 میلی متر و ضخامت 5-3 میلی متر است.

نتیجه این عملیات تولید الیاف دست نخورده و برش نخورده با نفوذ سریع بخار آب به داخل چوب است و حمل و نقل آنها را آسان می کند. نکته مهم در این مرحله همیشه کنترل طول، عرض و ضخامت یکنواخت خرده چوب است که باید مورد توجه قرار گیرد.

متداول ترین نوع خردکن چوب، خردکن دیسکی است که مجهز به تیغه های چرخان در یک صفحه عمودی است.

در این پیکربندی، چوب با زاویه تقریباً 37.5 درجه به تیغه ها نزدیک می شود و در اثر ضربه به قطعات کوچکتر تقسیم می شود.

بسته به سایز دیسک، تعداد مشخصی تیغه خرد کن (معمولاً بین 16 تا 4 تیغه) تعبیه می شود و به دلیل نصب شعاعی و میزان بیرون زدگی آنها از سطح دیسک، می توانند طول برش را تعیین کنند.

نکته مهم در این مرحله حذف هزینه های مازاد حمل و نقل است. تبدیل ضایعات و حتی درختان به خرده چوب را می توان در محل اولیه انجام داد و سپس خرده چوب را با کامیون به کارخانه منتقل کرد که بخشی از هزینه های حمل و نقل را کاهش می دهد.

در صورت لزوم، تراشه های چوب به منظور حفظ و افزایش طول عمر آسیاب های دیسکی شسته می شوند. تمام ناخالصی های همراه با تراشه های چوب باید به درستی جدا شوند.

این ناخالصیها ممکن است شامل ذرات ماسه و ذرات فلزی احتمالی باشد که میتوان آنها را قبل از انتقال خردههای چوب به سیستم بخار و فرآیند آسیاب کردن، با آب شست.

سپس آب به همراه ناخالصی ها به مخازن ته نشینی اختصاصی منتقل می شود. لازم به ذکر است که آب مورد نیاز به طور کامل توسط سیستم بازیافت می شود.

خرد کردن و طبقه بندی چوب برای کاهش ناهمگونی و تهیه خرده چوب یکنواخت ضروری است. با استفاده از یک سیستم خرد کردن چوب، تراشه های چوب با اندازه های تعیین شده به سمت بخش های پخت و پز و تولید الیاف هدایت می شوند. در این بخش، خردههای چوب را میتوان به اندازههای بزرگتر از حد لازم برای بازگشت به خردکنها و اندازههای کوچکتر از حد معمول تقسیم کرد. متداول ترین روشی که برای براده برداری استفاده می شود، مجهز به صفحه نمایش ارتعاشی یا نوسانی است. علاوه بر این، به دلیل وجود خردههای چوب کوچکتر از حد معمول، میتوان آنها را به سمت مصرف سوخت هدایت کرد.

تراشه های چوب با اندازه قابل قبول به سیلوهای عمودی با سطح مقطع دایره ای منتقل می شوند که می توانند از فلز یا بتن ساخته شوند. حجم آنها متناسب با ظرفیت خط تولید خمیر کاغذ است (معمولاً بین 300-100 متر مکعب). لازم به ذکر است که سیستم انتقال در این فرآیند مکانیکی خواهد بود.

تبدیل خرده چوب به الیاف هدف اصلی در این بخش است. این شامل استفاده از آسیاب دیسکی فشار بخار برای تجزیه لیگنین و سایر اجزای چوب است. در این قسمت از اتاقک های گرمایش یا مولدهای بخار، آسیاب های دیسکی و تجهیزات تغذیه/تخلیه استفاده می شود. آنها به گونه ای طراحی شده اند که دما را در منطقه جداسازی فیبر به بیش از 150 درجه سانتیگراد افزایش دهند و در نتیجه به بهره وری انرژی دست پیدا کنند.

به عبارت دیگر، با اعمال فشار زیاد بر روی تراشه های چوب با استفاده از یک مارپیچ تغذیه افقی یا پیچ در داخل یک لوله مخروطی (مارادون)، فرآیند فشرده سازی برای جلوگیری از خروج بخار از محفظه تولید بخار (البته دریچه تخلیه بخار اضافی تعبیه شده است) تکمیل می شود. در سیستم). در این محفظه، خرده های چوب زیر بخار اشباع شده با فشار بالا (12-7 بار) و دمای تقریباً 180-150 درجه سانتیگراد پخته می شوند تا لیگنین آنها نرم شود.

سپس در چرخه جداسازی بخار، خرده های چوب با استفاده از یک پیچ مارپیچ به مرکز جداکننده الیاف (آسیاب دیسکی) منتقل می شوند. آسیاب دیسکی از دو دیسک تشکیل شده است: یکی در بدنه دستگاه ثابت می شود و دیگری یک دیسک چرخان روی محور اصلی موتور است. آنها با اجزای فولادی شیاردار روی دیسک ها کار می کنند که به طور قابل توجهی بر کیفیت محصول نهایی تأثیر می گذارد.

پس از آن، الیاف تولید شده با کیفیت رضایت بخش از طریق یک شیر تخلیه شده و وارد بخش سیکلون می شود. در این قسمت به دلیل فشار اتمسفر، بخار از الیاف جدا شده و در پایین سیکلون آزاد می شود.

آشنایی با فرآیند چسباندن:

برای بالا بردن کیفیت محصول نهایی لازم است در هنگام انتقال از پالایشگاه به خشک کن به الیاف چسب اضافه شود. این تضمین می کند که تمام الیاف در تماس با چسب قرار می گیرند و چسب به طور مساوی روی همه الیاف پخش می شود. در نتیجه، الیاف با رطوبت بالاتر را می توان با مصرف انرژی کمتر خشک کرد. به عبارت دیگر، با صرفه جویی در انرژی، فرآیند خشک کردن می تواند آسان تر شود.

آشنایی با فرایند پارافین زنی:

برای کاهش قابلیت جذب آب تخته های فیبر، لازم است مقدار مشخصی موم به الیاف اضافه شود. به طور معمول، موم مذاب به خرده های چوب متحرک قبل از مخلوط شدن با پالایشگرها اضافه می شود.

آشنایی با فرآیند خشک کردن الیاف:

برای فشرده سازی تشک های الیافی، داشتن رطوبت کمتر از حد معمول ضروری است. رطوبت بالا منجر به تولید بخار می شود که به دام می افتد. با باز شدن پرس، تخته فیبر به دلیل این عامل از وسط باز می شود.

میزان رطوبت الیاف ورودی به خشک کن ها حدود 50 درصد است. اما پس از این مرحله و با ورود به دستگاه فرمینگ، رطوبت الیاف به حدود 12-6 درصد کاهش می یابد. رایج ترین نوع خشک کن، خشک کن معلق است که در آن الیاف در هوای گرم معلق می شوند. دمای اولیه خشک کن ها تقریباً 250-350 درجه سانتیگراد و دمای هوای خروجی بین 80-65 درجه سانتیگراد است.

اشنایی با فرآیندهای شکل دهی و پرس:

در بالای دستگاه فرمینگ، یک حصیر پیوسته از الیاف ذخیره می شود و با استفاده از جریان هوا، الیاف به گونه ای قرار می گیرند که ذرات ریز در سطح بیرونی و ذرات درشت تر در مرکز الیاف سخت قرار گیرند. . این طبقه بندی منجر به قرار دادن الیاف ریز بر روی دو سطح بیرونی تخته می شود و سطح صاف و یکنواختی را برای عملیات تصفیه سطح آسان تر ایجاد می کند.

کل عملکرد دستگاه با استفاده از سیستم کنترل اشعه گاما کنترل می شود و هرگونه تغییر در چگالی دستورات را به واحد تنظیم فیبر می دهد که منجر به تنظیمات مطابق با استانداردهای لازم می شود.

با توجه به توزیع یکنواخت ضخامت حصیر فیبر، لازم است شکاف پرس باز شود که معمولاً با استفاده از پرس های تسمه ای پیوسته برای جلوگیری از تجاوز از ضخامت مجاز به دست می آید. سپس الیاف برای اندازه گیری (برش) به طول های دلخواه به ایستگاه برش هدایت می شوند.

این عملیات در زیر تیغه برش انجام می شود و سپس قطعات بریده شده از طریق یک سیستم پنوماتیک هدایت می شوند تا وارد ایستگاه پرس شوند. در نتیجه، تخته ها یکی یکی وارد ایستگاه می شوند و به طور همزمان به داخل پرس منتقل می شوند، جایی که دستگاه انباشته وظیفه خود را انجام می دهد. به طور معمول، چرخه پرس کوتاه است و دما تقریباً به 400 درجه فارنهایت می رسد. این امر با استفاده از پرس های پیوسته یا “پرس پیوسته” که به شکل سیلندرهای دوار (تحت حرارت) طراحی شده اند، به دست می آید.

در طول چرخش سیلندر، تشک فیبر با استفاده از یک تسمه فولادی بر روی آن فشرده می شود و فشار اعمال شده به کشش اعمال شده بر روی تسمه فولادی بستگی دارد. این فشار با کمک یک رول کششی تنظیم می شود.

اشنایی با عملیات سنباده کاری:

برای تکمیل مرحله اولیه یک محصول نیمه تمام، عملیات سنباده کاری روی یک یا هر دو سطح تخته فیبر باید انجام شود. دستیابی به یکنواختی در زبری سطح و همچنین صاف کردن هرگونه بی نظمی و تغییر در تحمل ضخامت (±1/0) ضروری است. مرحله بعدی سایزبندی طولی و عرضی (لبه ها) است که برای پاسخگویی به نیاز مصرف کنندگان و مشتریان از نظر پوشش و پرداخت سطح انجام می شود. علاوه بر این، عملیات بسته بندی برای تسهیل حمل و نقل و ذخیره سازی محصول انجام می شود.

علاوه بر این، اقدامات زیر برای افزودن ارزش بیشتر و کسب سهم قابل توجهی از بازار توصیه می شود:

- پوشش

- استفاده از پوشش پلی استر، کاغذ چند لایه و مواد ساینده برای سنباده زدن

- سمباده زنی ایرانی

- سنباده کاری لبه (لبه ها و فضای داخلی)

- تعبیه یراق آلات مناسب بر اساس نوع و کیفیت محصول نهایی

- مونتاژ سرد و استفاده موثر از چسب

- استفاده از رولپلاک های چوبی همراه با چسب (در صورت صرفه اقتصادی)

- بهینه سازی استفاده از میخ و پیچ برای مقاصد بستن و سایر اتصالات.

ماشین آلات، تجهیزات، امکانات و پرسنل مورد نیاز کارخانه تخته خرده چوب و ام دی اف:

ماشین آلات و تجهیزات خط تولید کارخانه نئوپان و ام دی اف به شرح زیر می باشد:

- پمپ اولیه تغذیه پیچ: 2 واحد

- مخازن ذخیره سازی: 8 واحد

- مخازن تخلیه: 4 واحد

- سیستم انتقال مواد: 8 واحد

- دستگاه تولید ام دی اف: 2 عدد

- خشک کن: 2 واحد

- کمپرسور: 2 واحد

- مقیاس: 2 واحد

- دستگاه برش: 2 واحد

- تصفیه کننده: 2 واحد

- دستگاه توزین: 2 واحد

امکانات مورد نیاز کارخانه تخته خرده چوب و ام دی اف شامل:

- تاسیسات برق

- تاسیسات برق اضطراری

- تاسیسات آب

- تاسیسات تصفیه فاضلاب

- امکانات سوخت

- امکانات سرمایشی و گرمایشی

- مقیاس

- سیستم اعلام و اطفاء حریق

- ارتباطات

نیروی انسانی مورد نیاز کارخانه نئوپان و ام دی اف به شرح زیر می باشد:

- مدیر مجتمع: 1 نفر

- مدیر تولید (برای 2 شیفت): 2 نفر

- مسئول فنی، تعمیر و کنترل کیفی (برای 2 شیفت): 6 نفر

- پرسنل اداری و مالی: 3 نفر

- کارگران ماهر تولید و خدمات (برای 2 شیفت): 11 نفر

- کارگران تولیدی غیر ماهر (برای 2 شیفت)

- نیروهای خدماتی غیر ماهر: 6 نفر

طرح توجیهی یک ابزار حیاتی برای هر کسب و کار است که برای تأسیس یا توسعه کسب و کار خود نیاز به تأمین منابع مالی دارد. طرح توجیهی شامل اطلاعاتی مانند محصول یا خدمات ارائه شده، بازار هدف، رقابت، نقاط قوت و ضعف، نیازمندی های مالی و زمانی، و غیره می باشد.

تیم ای توجیهی با تجربه ۲۵ ساله در زمینه نگارش طرح توجیهی، بهترین طرح را برای شما تدارک خواهند دید. با توجه به نیازهای شما، ما می توانیم طرح توجیهی شما را با دقت و حرفه ایی تنظیم کرده و به شما تحویل دهیم.

در صورت تمایل به سفارش طرح توجیهی کارخانه تولید ورق MDF و نئوپان، لطفا با شماره ۰۹۱۲۰۰۸۵۲۴۳ تماس حاصل فرمایید.