طرح توجیهی تولید انواع ورق و لوله گالوانیزه

تعریف گالوانیزه: فولاد گالوانیزه به فولاد گالوانیزه شده توسط روي گفته میشود.

مزایاي ورقهاي گالوانیزه

استفاده از ورقهاي گالوانیزه ده فایده خواهد داشت که عبارتند از:

- هزینه کمتر: براي انجام عملیات گالوانیزینگ، در مقایسه با سایر روشهاي معمول جلوگیري از خوردگی، نیاز به هزینه کمتري خواهد بود.

- هزینه کمتر براي تعمیرات و نگهداري: حتی در شرایطی که انجام عملیات گالوانیزینگ در مقایسه با سایر روشهاي جلوگیري از خوردگی، هزینه برتر است، اجراي آن به دلیل عدم نیاز به تعمیرات پرهزینه، توصیه می شود.

- طول عمر زیاد: طول عمر ورقهاي پوشش داده شده با روي در محیط هاي کاملا خورنده، در حدود 20 تا 30 سال است

- اعتبار: استانداردهاي مختلف در خصوص گالوانیزینگ ورقهاي فولادي، درزمینه ایجاد پوششهاي نازك بحث می کنند و این نشان دهنده آن است که طول عمر و نحوه عملکرد لایه روي، براي مصرف کننده قابل اعتماد است.

- دوام پوشش: پوشش ایجاد شده از طریق گالوانیزه به دلیل داشتن یک ساختار متالورژیکی خاص، داراي مقاومت مناسب در برابر صدمات مکانیکی، سایش و خوردگی خواهد بود.

- محافظت در برابر صدمات محیطی به صورت اتوماتیک: پوشش هاي گالوانیزه به دلیل آنکه در فولاد نفوذ کرده و به عنوان کاتد عمل می کنند، به همین دلیل خواهد توانست مقاطع ریز موجود در روي سطح فولاد را در برابر صدمات محیطی و خورندگی، محافظت نمایند.

- محافظت کامل: پوشش ایجاد شده می تواند کلیه نقاط و سطوح فولاد را اعم از گوشه ها، جاهاي کوچک و فرورفتگیها پر نموده و از خوردگی آنها جلوگیري کند. در این زمینه هیچ پوششی بهتر از پوشش گالوانیزه عمل نخواهد کرد.

- بازرسی آسان: پوشش گالوانیزه را به راحتی و بدون نیاز با هیچ آزمایش مخربی و تنها از طریق چشم می توان کنترل و بازرسی نمود .در شرایط خاص که نیاز به ارائه تضمین براي کنترل کیفیت است، نیاز به آزمایش هاي مخرب می باشد .

- رسیدن به هدف در زمان کوتاه: در صورتی که نیاز باشد از ورقهاي گالوانیزه در محل استفاده شود، در این حالت نیاز به صرف زمان براي آماده سازي سطح، رنگ کردن و یا بازرسی نخواهد بود.

- محافظت کامل توسط پوشش گالوانیزه: پروسه گالوانیزه وابسته به شرایط آب و هوائی نمی باشد.

عمده کاربردهاي ورق گالوانیزه

- پانلها و تابلوهاي برق ،سینی کابل

- برخی از قطعات لوازم خانگی و تجهیزات آشپزخانه

- مخازن و تولید بشکه فلزی

- مجراهاي هوا و دودکش ،ناودان ها و لوله ها

- بدنه و سقف سوله ها و سالن ها

- کرکره ، کانال ،صنایع یخچال سازي ، اتاق هاي رنگ

پوششهاي محافظ بر سطح فلزات

ایجاد لایه محافظ بهعنوان پوشش و یا روکش بر سطح فلزات سالهاست مورد استفاده قرار میگیرد. یکی از دلایل مهم در استفاده از پوششها بر سطح فلزات، ایجاد مانع جهت جداسازي فلز از محیط اطراف به جهت ممانعت از تاثیر محیط و به دنبال آن تخریب و خوردگی فلز است.

باید توجه داشت که هیچ پوششی نمیتواند حفاظت یک جسم را در برابر شرایط تخریبی محیط تا ابد تضمین کند لذا براي هر پوشش یک عمر مفید تعریف میشود.

پوششها به سه گروه عمده تقسیم میشوند:

- پوششهاي آلی نظیر رنگها و پلاستیک (Organic Coatings)

- پوششهاي معدنی نظیر شیشه و سرامیک (Inorganic Coatings)

- پوششهاي فلزي نظیر گالوانیزه (Metallic Coatings)

ورقهاي فولادي گالوانیزه شده به دلیل مقاومت به خوردگی بالا امروزه در صنایع مختلف کاربردهاي وسیعی پیدا کرده است و از این رو توجهی خاص به اینگونه پوششها معطوف شده است.

بررسی کالاهاي جایگزین ورق و لوله گالوانیزه

در حال حاضر جایگزینی براي محصول مورد بررسی وجود ندارد.

اهمیت استراتژیکی کالا در دنیا

با توجه به استراتژیک بودن صنعت ساخت و ساز و نفت در جهان بالطبع محصول مورد نظر از اهمیت بالایی برخوردار است. همچنین در تمامی صنایع نظیر ساختمان و نفت و گاز مصرف به گونه اي فراگیر شده که جزء کالاهاي استراتژیک می باشد.

کشورهاي عمده تولید کننده و مصرف کننده ورق و لوله گالوانیزه

کشورهاي عمده تولید کننده و مصرف کننده محصول ، کشورهاي ایالات متحده – چین – اتحادیه اروپا – ژاپن – کره – هند می باشند.

شرایط صادرات

محدودیتی جهت صادرات محصول وجود ندارد اما با توجه به نیاز بالاي کشور در حال حاضر تنها تولید کنندگان می توانند پاسخگوي نیاز داخل باشند.

بررسی فنی و مهندسی طرح تولید انواع ورق و لوله گالوانیزه

انواع روشهاي گالوانیزینگ عبارتند از: گالوانیزینگ الکتریکی، گالوانیزینگ غوطه وري داغ، پوشش دهی مکانیکی، اسپري روي (متالیزینگ) و رنگ کردن با خاك روي. که از این همه معمول ترین روش ها شامل روشهای زیر است:

انواع روشهاي گالوانیزینگ (گالوانیزه کردن)

1

گالوانیزینگ الکتریکی و یا گالوانیزینگ سرد

این روش به این صورت است که می توان از طریق الکترولیز نمکهاي روي در داخل یک محلول آبی، هر قطعه اي از قبیل ورقهاي کویل شده و یا کویل نشده را پوشش داد. اصل این روش با استفاده از الکترولیت اسیدي نیز انجام می شود. در این روش ضخامت لایه روي ایجاد شده کمتر از ضخامت لایه پوشش روي در حالت غوطه وري گرم بوده و معمولا از این روش در مصارف خانگی استفاده می شود.

2

گالوانیزینگ غوطه وري گرم

در این روش عملیات پوشش دهی از طریق عبور دادن مداوم ورق، سیم، لوله و یا هر مقطع دیگر از داخل حمام مذابی که ترکیبی از روي، منگنز، قلع، نیکل، مولیبدن، مس، تیتانیوم، کبالت، آلومینیوم، سیلیسوم، کربن و فسفر بوده است اتفاق می افتد. در این پروسه با دمش هوا می توان ضخامت لایه روي را کنترل نمود.

این روش خود به دو نوع تقسیم می شود: گالوانیزینگ غوطه وري گرم به صورت مداوم و غیرمداوم

-

گالوانیزینگ غوطه وري گرم غیرمداوم:

در این نوع از پوشش دهی، ورقهاي بریده شده را پس از انجام عملیات مقدماتی به داخل حمام مذاب فرو برده و گالوانیزه می کنند. -

گالوانیزینگ غوطه وري گرم مداوم:

از این نوع پوشش دهی براي گالوانیزینگ کویل هائی که به صورت مداوم به داخل حمام مذاب فرو برده شوند، استفاده می شود.

در شرکت صنایع هفت الماس از روش گالوانیزینگ غوطه وري گرم و مداوم براي پوشش دهی ورقها استفاده می شود

3

پوشش دهی مکانیکی

از این روش براي پوشش دهی قطعات ریز با اندازه 300-200 میلیمتر و وزن کمتر از 0.5 کیلوگرم استفاده می شود. عملیات پوشش دهی با این روش از طریق غوطه ور نمودن این قطعات در ترکیبی شیمیائی از پودر روي و ذرات شیشه انجام پذیر است. به این طریق که بعد از آماده سازي قطعات آنها را از طریق پاشش مس پوشانده سپس در داخل یک بشکه جایگذاري کرده و بشکه را با ترکیب شیمیائی گفته شده پر نموده و آن را زیر و رو می کنند تا ذرات روي بتوانند بر روي قطعه بنشینند.

4

اسپري نمودن روي (متالیزینگ)

در این روش ابتدا روي را به صورت پودر به داخل یک تفنگ تغذیه نموده و سپس حرارت داده می شود تا پودر روي ذوب شده و سپس روي مذاب به روي قطعات مورد نیاز نشانده شود. به منظور پاشش روي مذاب، از هواي کمپرس شده و یا گازهاي حاصل از احتراق براي تامین سرعت مناسب در پاشش استفاده می شود.

5

رنگ کردن با روي

در این روش ابتدا سطح مورد نظر با سنگ ساییده شده، سپس لایه رنگ روي به روش پاشش و یا از طریق فرچه رنگ، روي سطح را می پوشاند. لایه فیلم تشکیل شده داراي 95-92% روي در این روش خواهد بود.

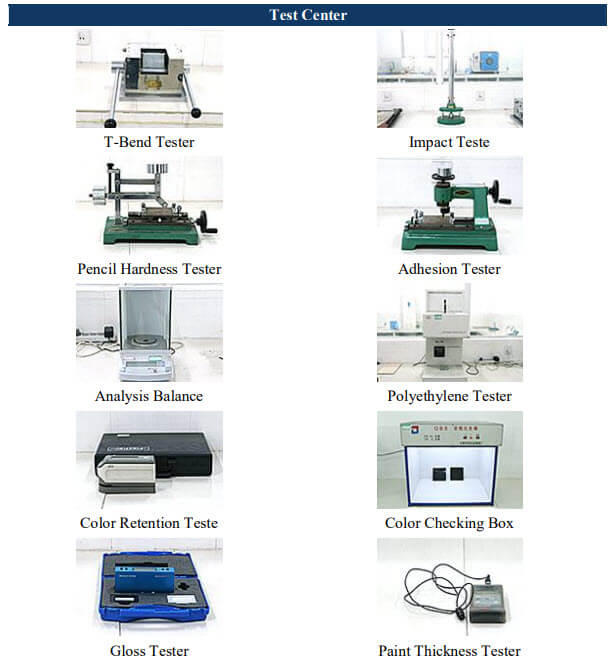

ماشین آلات و تجهیزات مورد نیاز تولید انواع ورق و لوله گالوانیزه

ماشت آلات:

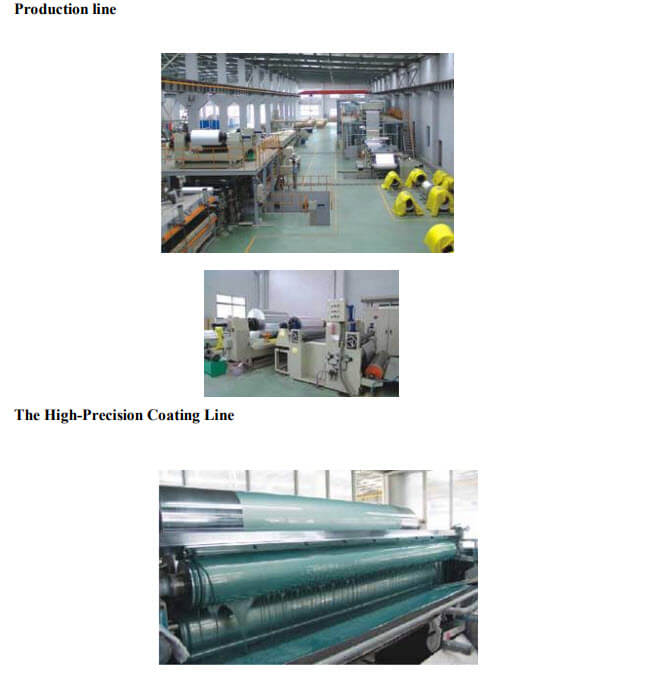

خط تولید کارخانه ورق و لوله گالوانیزه:

شرح مواد اولیه مورد نیاز کارخانه تولید ورق و لوله گالوانیزه

- انواع ورق خام

- انواع لوله

- رنگ

- افزودنیها به حوضچه مذاب شامل روي، منگنز، قلع، نیکل، مولیبدن، مس، تیتانیوم، کبالت، آلومینیوم، سیلیسیوم، کربن و فسفر