فرآیند توليد لوله هاي يو پي وي سي

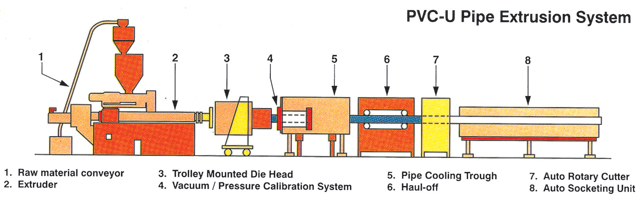

محصولات یو پی وی سی از پودر خام پی وی سی ، از طريق يک فرآيند فشاري و دمايي به وجود می آیند. دو مرحله جهت تولید محصولات ، عبارتند از: اکستروژن براي توليد لوله های پی وی سی یو و قالبگيري براي تولید اتصالات .

فرآيند مدرن یو پی وی سی مستلزم به استفاده صحیح روشهاي علمي و صنعتي پيشرفته براي کنترل دقيق پارامترهای فرآيند است.

مادهي پليمري مورد استفاده در فرآیند

پودري با جريان آزاد است که نيازمند اضافه کردن پايدارکنندهها و روانکنندههاي مختلف است. لذا انتخاب فرمولاسيون و پس از آن ترکیب، دو عامل اساسی در پروسه توليد محسوب ميشوند.

مواد پليمر و افزودنی ها به دقت وزن و سپس به واحدترکیب (ميکسر)ميروند. ميکسرها با سرعت بالا، مواد اوليه را با يکديگر ترکیب ميکنند تا يک مخلوط خشک و يکنواخت حاصل شود. در اين مرحله، دمايي در حدود ۱۹۰درجه به وسیله اصطکاک و برش مواد در ميکسر ايجاد ميشود.

در مراحل مختلف پروسه ترکیب مواد افزودنيها ذوب شده و بر روي سطح دانههاي پی وی سیقرار می گیرند. پس از رسيدن به دماي مورد نظر، مخلوط به صورت خودکار به يک محفظه خنککننده منتقل شده و دمايش به سرعت به کاهش مييابد تا مواد شکل بگیرد.

اکسترودر اصلی ترین قسمت پروسه تولید لوله های یو پی وی سی می باشد، که شامل يک سيلندر میباشد به همراه المنتهاي حرارتي قابل تنظیم که درون مارپيچهاي دقيقي ميچرخند.

مواد مرحلهي قبل به درون سيلندر و مارپيچ فرستاده ميشود تا از طريق گرما، فشار و برش به حالت «مذاب» مورد نظر برسد.

مواد عبوری از ميان مارپيچ، از تعدادي نواحي حرارتي ميگذرد که به وسیله المنتهای حرارتی قابل کنترل به دمای لازم می رسند که باعث ایجادتراکم و يکنواختي بيشتر و گازگيري از جريان مذاب مواد ميشود.

آخرين قسمت فشار مواد را افزايش ميدهد تا مواد مذاب از داخل قالب لوله عبور کند و بر اساس سایز و مشخصات فنی لولهي مورد نظر شکل بگيرد.

یکی از مهمترین فرآیندهای تولید

طراحی و ساخت قالب می باشد که باید طبق اصول فنی و استاندارد ها تهیه شود، بدلیل اینکه تاثیر بسزایی بر روی یکنواختی خواص محصول نهایی دارد.

پس از خروج محصول نهایی از قالب اکسترودر ، به وسیله ی کاليبراتور و به کمک جريان هوا و يا وکيوم به اندازهي استاندارد و مناسب ميرسد. طول کاليبراتور حدودا سه برابر قطر لوله میباشد.

طول کالیبراتور براي ثبات قطر لوله قبل از مرحلهي پاياني سرمايش در حمام آب با دماي استاندارد لازم میباشد.

محصول نهایی به وسيلهي يک دستگاه کشش با سرعت ثابت مد نظر جهت ضخامت دیواره لوله از مراحل کاليبراسيون و سرمايش عبور می نماید، در مرحله بعد يک چاپگر در فواصل مشخص، لولهها را بر حسب سایز، نوع، تاريخ و … نشانهگذاري ميکند و به وسیله يک ارهي اتوماتيک لولهها را بر اساس نیاز برش می خورند.

به وسیله يک دستگاه کوپله بر روی يک سر هر شاخه لوله، مادگي ايجاد ميکند عموماً دستگاه کوپله بردو نوع مادگي ایجاد میکند:

- یک نوع مادگي براي اتصال با واشر لاستيکي و یک نو مادگی دیگر براي اتصال با چسب.

- محصول نهايي پس از انجام آزمونهاي آزمايشگاهي کنترل کيفي و بازرسی به قسمت انبار منتقل و در نهايت به مقصد مورد نظر ارسال میشود .