طرح توجیهی آرد سمولینا

معرفی محصول: طرح توجیهی آرد سمولینا، آرد مخصوص تولید ماکارونی!

آرد سمولینا با کد ICIS 15311112 نوعی آرد است که از گندم دوروم تولید می شود و به عنوان ماده اولیه در تولید ماکارونی عمل می کند. در گذشته برخی از ماکارونی ها با استفاده از آرد معمولی تهیه می شدند، اما امروزه اکثر تولیدکنندگان معتبر ماکارونی از آرد سمولینا استفاده می کنند، هرچند ممکن است برخی به طور انحصاری از آن استفاده نکنند.

گندم دوروم نوعی گندم سخت و شیشه ای است و کاربرد عمده آن در تولید ماکارونی است. آرد سمولینا به تدریج انرژی آزاد می کند و آن را برای یک رژیم غذایی متعادل مناسب می کند.

به دلیل بافت درشت آرد سمولینا نسبت به آرد معمولی، نشاسته موجود در اندوسپرم گندم دست نخورده باقی می ماند و از چسبیدن ماکارونی به هم جلوگیری می کند. این آرد سرشار از مواد معدنی و ویتامین های مختلف به ویژه ویتامین های گروه B است.

علاوه بر این، کربوهیدرات های موجود در ماکارونی ساخته شده از آرد سمولینا بسیار مفید است و باعث تولید ماده ای به نام سروتونین در مغز می شود و هوشیاری را افزایش می دهد و احساسات و خلق و خوی را تنظیم می کند.

غنیترین ماکارونی تولید شده از آرد سمولینا است که به دلیل محتوای پروتئین بالا، کیفیت گلوتن برتر، میزان خاکستر کم و اندازه ذرات ریز شناخته شده است که آن را برای تولید انواع ماکارونی با روشهای سنتی و مدرن مناسب میکند.

استانداردهای صنعتی برای تولید آرد سمولینا به شرح زیر است:

1. آرد گندم و سمولینا – اندازه گیری فعالیت دیاستاز (شماره استاندارد: 3104).

2. غلات و محصولات غلات – گندم دوروم و آرد سمولینا (شماره استاندارد: 7123).

3. گندم دوروم – آرد سمولینا – تعیین ریزدانگی ذرات (شماره استاندارد: 7436).

اگر از آرد سمولینا برای تولید ماکارونی استفاده نشود چه مشکلاتی پیش می آید؟

در صنعت ماکارونی استفاده از بلغور گندم دوروم یا آرد گندم سفت و یا ترکیب آنها اساسی تلقی می شود. متاسفانه در ایران برخی از تولیدکنندگان ماکارونی به دلایل مختلف معمولا از آرد گندم نرم یا نیمه سفت استفاده می کنند.

این عمل منجر به مسائل و چالش های مختلف تکنولوژیک در فرآیندهای تهیه، تولید و مصرف ماکارونی می شود. در نتیجه برخی از مصرف کنندگان از چسبندگی و بافت خمیری ماکارونی تولید شده با آرد غیر سمولینا ابراز نارضایتی می کنند. چنین ماکارونی در مقایسه با استانداردهای بین المللی فاقد ظاهر، رنگ، طعم، جویدن و خاصیت چسبندگی مطلوب است.

مطالب مرتبط: طرح توجیهی تولید ماکارونی

کشورهای اصلی تولید و مصرف آرد سمولینا کدامند؟

همانطور که گفته شد آرد سمولینا از گندم دوروم که یکی از ارقام گندم تولید شده در سطح جهانی است، به دست می آید. بنابراین هنگام در نظر گرفتن کشورهای اصلی تولید و مصرف این محصول باید به بررسی عمده تولیدکنندگان گندم از جمله گندم دوروم پرداخت.

کشورهای آسیایی (چین، ژاپن، کره و تایوان)، کشورهای آفریقایی (الجزایر، مصر، مراکش و تونس) و کشورهای آمریکای لاتین (مکزیک، برزیل و ونزوئلا) کشورهای مصرفکننده گندم را میتوان در سه منطقه دستهبندی کرد. تولیدکنندگان عمده گندم شامل ایالات متحده، کانادا، استرالیا، آرژانتین و کشورهای عضو اتحادیه اروپا هستند.

لطفا توجه داشته باشید که اطلاعات ارائه شده بر اساس معرفی محصول و ارتباط آن در صنعت تولید ماکارونی است.

میزان مصرف سالانه مواد اولیه کارخانه تولید آرد سمولینا به همراه افزودنی های گندم به شرح زیر است:

- گندم دوروم: 10000 تن

- افزودنی های گندم: 7100 تن

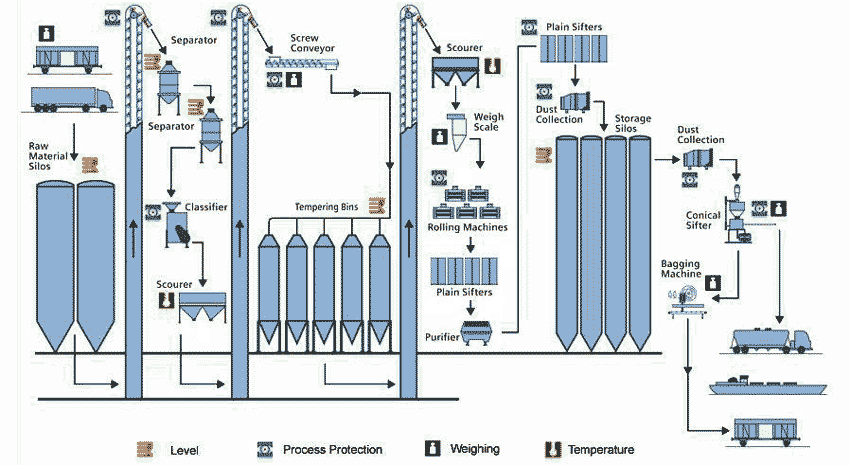

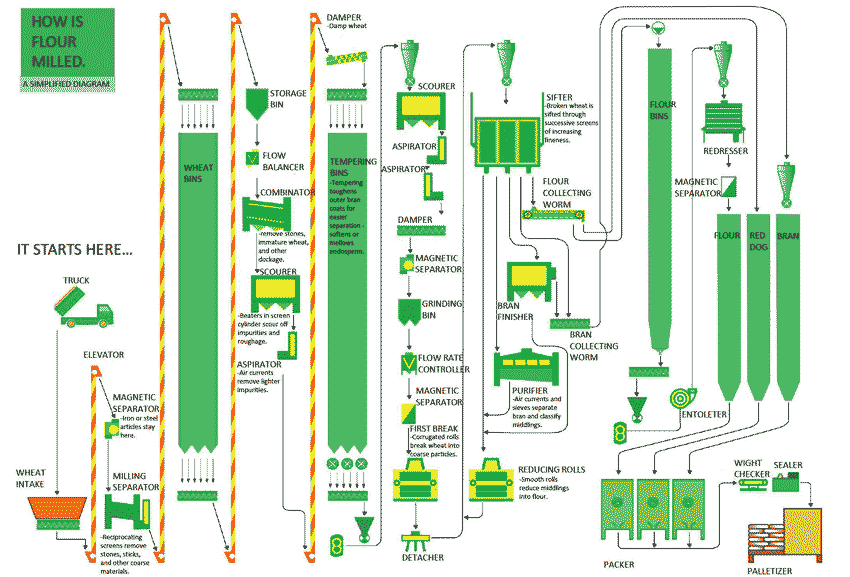

فرآیند تولید آرد سمولینا شامل مراحل زیر می باشد:

1. مرحله تمیز کردن گندم:

زمانی که گندم وارد آسیاب می شود دارای ناخالصی های مختلفی است که نوع و مقدار آن بسته به روش برداشت و محل کشت آن متفاوت است، به ویژه در مقایسه گندم بومی با گندم وارداتی. بنابراین آسیاب های مجهز باید تجهیزات لازم برای جداسازی این ناخالصی ها را داشته باشند.

ناخالصی های موجود در گندم را می توان به صورت زیر طبقه بندی کرد:

- بذر علف های هرز، سایر غلات و بقایای گیاهی مانند کاه و پوسته

- مواد با منشا حیوانی مانند فضولات و بقایای حشرات

- مواد معدنی، سنگ ها، گرد و غبار، خاک ریز و ذرات مختلف فلزی

- سایر ناخالصی ها مانند پارچه، کاغذ، اشیاء پلاستیکی و نخ ها

این ناخالصی ها همراه با هسته های آسیب دیده، هسته های نازک و چروکیده و هسته های شکسته، در مجموع به عنوان “غربالگری” نامیده می شوند. قبل از آسیاب باید آنها را از گندم جدا کرد.

برخی از این ناخالصی ها مانند ارگوت و دانه های گیاهان متلاشی شده، مقداری مواد سمی یا رنگی به محصول اضافه می کنند. برعکس، برخی دیگر ممکن است آرد را تغییر رنگ دهند یا خطر آسیب ماشین و خطر آتش سوزی را به همراه داشته باشند و حضور آنها در محصول نهایی نامطلوب است.

فرآیند تمیز کردن گندم در اتاق ها یا اتاق های تخصصی انجام می شود. ناخالصی هایی مانند کاه، گرد و غبار و ریشک های چسبیده به دانه ها از طریق شستشو جدا می شوند.

سایر ناخالصی ها بر اساس خواص فیزیکی آنها در مقایسه با دانه گندم از جمله اندازه، شکل، سرعت کشش هوا، وزن مخصوص، خواص مغناطیسی و الکترواستاتیک، رنگ و صافی سطح جدا می شوند. این ناخالصی ها را می توان با استفاده از عوامل فیزیکی مختلف حذف کرد.

2. مرحله شستشوی گندم:

برای شستن گندم آن را در آب فرو می برند. برای این منظور به ازای هر کیلوگرم گندم تقریباً 10 لیتر آب مصرف می شود.

پس از فرآیند غوطه وری، گندم از دستگاه سانتریفیوژ تخصصی به نام «ویزر» عبور می کند که آب اضافی را خارج می کند. در طی این فرآیند، میزان رطوبت گندم حدود 3 درصد افزایش می یابد. شستن گندم قبل از آسیاب به ویژه برای گندم خشک مناسب است زیرا فرآیند تهویه بعدی را تسهیل می کند.

در مواردی که مغزها تمیز هستند و نیاز به مرطوب کردن ندارند و یا اگر خیساندن گندم مشکل ایجاد می کند، از روش خشکشویی مانند خشکشویی 2 برای جداسازی برخی ناخالصی ها استفاده می شود.

در این روش گرد و غبار سطحی و ناخالصی های سبک وزن توسط جریان های هوا با شدت های مختلف دفع می شود. سرعت هوا بر اساس نوع ناخالصی قابل تنظیم است و به ویژه برای جداسازی مواد سبکتر از گندم موثر است. اکثر کشورهای پیشرفته با سیستم های مدرن آسیاب آرد از این روش استفاده می کنند.

3. مرحله جداسازی بر اساس شکل و اندازه:

ناخالصیهای بلندتر یا کوتاهتر از دانههای گندم با استفاده از غربالها یا صفحههای مخصوص جدا میشوند. این صفحات دارای سوراخ هایی با اندازه های مختلف هستند که بر اساس اندازه دانه گندم تعیین می شوند.

آنها به هم متصل هستند و به صورت افقی حرکت می کنند، گاهی اوقات در یک حرکت دایره ای. سوراخ های ریز به قطر دانه گندم دانه هایی مانند ذرت را که روی سطح باقی می ماند جدا می کنند و همچنین دانه های ریزتر از گندمی را که از این سوراخ ها می گذرد جدا می کنند و در صورت لزوم برای جداسازی بیشتر در الک بعدی جمع می شوند.

در این روش دانه های بزرگتر یا کوچکتر از اندازه استاندارد گندم و همچنین ناخالصی ها جدا می شوند.

ناخالصی های بلندتر یا کوتاه تر از گندم با قطری برابر با قطر هسته گندم را می توان با استفاده از دیسک های دندانه دار و استوانه های تریور جدا کرد.

سطح این دیسک ها دارای برآمدگی ها یا دندانه هایی با اشکال و اندازه های خاص است که فقط می تواند دانه های گندم را در خود جای دهد. سطح صفحات و استوانه ها بر اساس اندازه ناخالصی که باید جدا شود متفاوت است و از شیارهای باریک و دندانه های ریز برای جداسازی ذرات کوچکتر مانند دانه های علف هرز استفاده می شود، در حالی که از دندانه هایی به اندازه هسته گندم برای جداسازی این ناخالصی ها استفاده می شود. بلندترها مثل جو.

4. جداسازی بذر علف های هرز:

برای جداسازی ذرات با اشکال متفاوت از گندم، می توان آنها را با تعلیق محصول در یک استوانه مارپیچ یا عمودی جدا کرد.

ذرات کروی در این دستگاه نسبت به شکل های بیضوی و سایر اشکال سرعت بیشتری دارند. در انتهای مسیر، می توان آنها را به طور جداگانه جمع آوری کرد، در حالی که محصول تصفیه شده در قسمت دیگری به دست می آید.

سرعت سقوط یک ذره در هوای ساکن به وزن مخصوص آن بستگی دارد. بنابراین ذرات کروی یا مکعبی نسبت به ذرات مسطح و پهن تر سرعت بیشتری دارند.

در عمل، به جای تعلیق ذرات در هوای ساکن، آنها در یک جریان هوای کنترل شده معلق می شوند.

سرعت جریان هوا را می توان طوری تنظیم کرد که ذرات با وزن مخصوص بالاتر به سمت پایین بیفتند، در حالی که آنهایی که وزن مخصوص کمتری دارند به بیرون پرتاب می شوند و به مسیر دیگری منحرف می شوند.

با استفاده از این اصل، کاه، ساقه، گرد و غبار، دانه های کوچک و بذر علف های هرز از محصول جدا می شود.

5. مرحله پوست اندازی:

فرآیند پوسته ریزی در دستگاهی متشکل از یک استوانه افقی یا عمودی با تیغه هایی که حول یک محور می چرخند انجام می شود.

دانه های گندم پس از ورود به این دستگاه با تیغه های دوار داخل سیلندر برخورد کرده و پوسته و غبار از آنها جدا می شود. گندم تمیز شده از سیلندر خارج می شود.

6. مرحله حذف آهن:

وجود ذرات و زباله های فلزی در گندم می تواند باعث آسیب به غلتک ها و ایجاد جرقه و خطر آتش سوزی شود. برای اطمینان از حذف کامل، میلهها یا میلههای آهنی در نقاط مختلف مسیر گندم قرار میگیرند تا این ذرات را جذب و حذف کنند.

7. جداسازی شن و ماسه:

برای جداسازی ماسه از جداکننده ارتعاشی استفاده می شود. در این دستگاه، گندم به سمت پایین حرکت می کند، در حالی که ماسه به طرفین حرکت می کند و خارج می شود.

8. جداکننده الکترواستاتیک:

این دستگاه مخلوط گندم را از ناخالصی های مختلف بر اساس هدایت الکتریکی آنها جدا می کند.

9. سیکلون ها:

در طی فرآیند پاکسازی گندم در سیلوها و آسیاب ها، مقدار قابل توجهی گرد و غبار و زباله تولید می شود که نیاز به جمع آوری دارد. برای این منظور از دستگاه های سیکلون استفاده می شود. این دستگاه ها هوای غبارآلود را به دام می اندازند، گرد و غبار و آلودگی را جدا می کنند و هوای تمیز را آزاد می کنند.

10. آماده سازی گندم :

تهویه در درجه اول برای بهبود خواص فیزیکی دانه های گندم در طول آسیاب و تسهیل جداسازی سبوس از آندوسپرم انجام می شود. لایه بیرونی سبوس شکننده است و به راحتی می شکند، در حالی که لایه داخلی سفت و به آندوسپرم چسبیده است. به طور همزمان، خواص پخت محصول بهبود می یابد.

در اصل، تهویه شامل تنظیم رطوبت و توزیع یکنواخت آن در بین تمام دانه های گندم است. در حین تهویه، گرمایش و سرمایش برای مدت زمان مشخص و معین گاهی ضروری است زیرا این عملیات به گندم کمک می کند مقدار معینی آب را جذب کند.

هنگامی که تهویه تحت شرایط مساعد انجام می شود، سبوس گندم سفت، کشسان و به راحتی از آندوسپرم جدا می شود. علاوه بر این، ذرات سبوس سریعتر و آسانتر از آندوسپرم جدا می شوند.

سفتی و خاصیت ارتجاعی سبوس شکنندگی آن را کاهش می دهد و در نتیجه از شکستن ذرات جلوگیری می کند که باعث می شود ذرات سبوس با آرد مخلوط نشوند. در نتیجه، آرد به دست آمده سفیدتر با محتوای خاکستر کمتر خواهد بود.

دما، رطوبت، کمیت هوا و زمان از جمله عوامل موثر در تهویه گندم هستند.

انواع روش های تهیه گندم عبارتند از:

1. مخلوط کردن گندم تر و خشک

2. تهویه سرد

3. تهویه گرم

4. تهویه گرم

5. تهویه با استفاده از بخار

6. فرآیند آسیاب گندم:

در قسمت بعدی به بررسی کامل فرآیند آسیاب گندم می پردازیم.

فرآیند آسیاب گندم برای تولید آرد سمولینا:

هدف اصلی آسیاب گندم جدا کردن آندوسپرم از سبوس و جوانه و نرم کردن و کاهش اندازه ذرات آندوسپرم برای تولید آرد است. اگر این فرآیند به درستی انجام شود، عملکرد آرد را افزایش میدهد و ذرات سبوس و جوانه را از بین میبرد و نگهداری آرد را برای مدت طولانیتری آسانتر میکند.

تهیه آرد با ذراتی با اندازه مناسب (نه خیلی درشت و نه کوچکتر از حد مورد نظر) کار ساده ای نیست.

در عمل اندازه ذرات آندوسپرم در آرد مرغوب باید حدود 140 میکرون باشد و تحت هیچ شرایطی تمامی گندم ها به ذرات با این اندازه تبدیل نمی شوند. برخی از ذرات همیشه درشت تر خواهند بود، در حالی که برخی دیگر کوچکتر از این حد خواهند بود.

در نتیجه آسیاب دو محصول به دست می آید: یکی آرد که از ذرات آندوسپرم ریز آسیاب شده تشکیل شده است و دیگری سبوس، جوانه و سایر موادی که در طی فرآیند آسیاب از آندوسپرم جدا می شود. در انگلستان به این محصول جانبی “خوراک گندم” و در ایالات متحده “غذای آسیاب” می گویند که برای خوراک دام استفاده می شود.

برای جداسازی آندوسپرم از دانه یا به عبارتی جداسازی آندوسپرم از سبوس و جوانه و تبدیل آن به ذرات ریز آرد، عملیات خاصی لازم است. دستیابی به آرد مناسب برای تولید محصولات گندم صرفاً با خرد کردن دانه به هیچ وجه یا با هر وسیله ای امکان پذیر نیست.

در فرآیند آسیاب گندم از نیروهای مختلفی مانند خراش دادن، نیروی برشی و خرد کردن استفاده می شود.

اساس استفاده از نیروهای مختلف در فرآیند آسیاب گندم این واقعیت است که سه قسمت مختلف گندم یعنی جوانه، آندوسپرم و سبوس به نیروهای مختلف واکنش متفاوتی نشان می دهند و دچار تغییرات یکسانی نمی شوند.

بنابراین، دو فرآیند اساسی در آسیاب وجود دارد:

1. آسیاب کردن: در طی این فرآیند دانه ها یا قسمت های دیگر به قطعات کوچکتر شکسته می شوند و تا حدودی عملیات شامل جداسازی اجزای دانه می شود. هدف این مرحله دستیابی به یکنواختی و یکنواختی در اندازه و شکل ذرات است.

2. الک کردن: الک کردن شامل جداسازی و طبقه بندی ذرات مختلف آرد است که در اشکال، انواع و اندازه های مختلف در مخلوط وجود دارد. ذرات جدا شده در هر گروه باید اندازه، یکنواختی و شکل یکسانی داشته باشند.

در آینده، جداسازی پوسته مشکل ساز می شود زیرا لایه بیرونی شکننده و شکستنی است، در حالی که لایه داخلی محکم و به آندوسپرم متصل است. اگر فرآیند آسیاب به درستی انجام نشود، می توان این لایه ها را خرد کرده و با آرد مخلوط کرد.

1 – سیستم آسیاب غلتکی:

پس از آماده سازی گندم برای تولید آرد، مراحل بعدی شامل عبور دانه ها از یک سری غلتک با اندازه ها و پیکربندی های مختلف است که در آن دانه کامل به ذرات کوچکتر تقسیم می شود.

در هر مرحله آسیاب، مقداری ماده به نام «آسیاب» به دست می آید که شامل ذرات درشت، سبوس، ریز و نرم است. این ذرات ممکن است قبل از رفتن به مرحله بعدی از یکدیگر جدا شوند. بنابراین پس از هر مرحله سنگ زنی، با استفاده از غلتک، فرآیند الک کردن وجود دارد.

ذرات درشتی که روی هر غلتک باقی میمانند ممکن است همچنان حاوی اندوسپرم باشند. بنابراین، آنها به مرحله آسیاب بعدی هدایت می شوند، در حالی که آنهایی که محتوای آندوسپرم ندارند لزوما حذف می شوند.

ذکر این نکته ضروری است که ذرات با اندازه های مختلف دارای ترکیبات شیمیایی متفاوتی هستند که به انواع زیر دسته بندی می شوند:

- رول شکستن: غلتک های آسیاب با شیارهای درشت.

- رول اسکرچ: غلتک های آسیاب با شیارهای کوچکتر از رول های بریک.

- رول های کاهش دهنده: غلتک های سنگ زنی با سطوح نسبتاً صاف و بدون شیار. هر کدام از این غلتک ها عملکرد خاص خود را دارند و چندین مجموعه از آنها می توانند به طور همزمان کار کنند.

2 – مقدمه ای بر غلتک های سنگ زنی:

سیستم آسیاب غلتکی شامل 4 تا 6 غلتک است که هر کدام به یک غربال ختم می شوند.

در برخی از سیستم ها، الک فقط در غلتک سوم و چهارم وجود دارد، در حالی که بقیه بدون الک هستند.

گندم کامل وارد این سیستم می شود و ابتدا از اولین غلتک آسیاب و سپس به غلتک های آسیاب بعدی می رود. غلتک اول دانه را می شکافد، در حالی که غلتک های بعدی آندوسپرم را از سبوس جدا می کنند و آن را نرم می کنند.

غلتک های آسیاب را با هم جفت می کنند و دانه های گندم را بین آنها قرار می دهند تا آسیاب و نرم شوند.

در سیستم های انگلیسی، شیارها به صورت مورب و موازی قرار می گیرند. فاصله بین دو غلتک قابل تنظیم است. در هر جفت، یک غلتک در خلاف جهت دیگری حرکت می کند و یک غلتک با سرعت بیشتری نسبت به دیگری حرکت می کند.

سطح مقطع شیارها شبیه عدد 7 است که یک بازوی شیار کوتاهتر از دیگری است.

در حین کار، شیارهای روی سطوح غلتکی به گونه ای قرار می گیرند که دهانه ها رو به روی یکدیگر قرار گیرند. این آرایش همراه با نیروی برشی ایجاد شده در حین حرکت، دانه را خرد کرده یا ذرات را به اندازه های کوچکتر تبدیل می کند. در نتیجه در اولین غلتک آسیاب، دانه فقط ترک می خورد و مقدار آرد تولیدی معمولاً صفر یا بسیار ناچیز است.

نقش اصلی غلتک های آسیاب آسیاب کردن دانه و تبدیل آن به ذرات با اندازه های مختلف است.

در محصول به دست آمده از اولین غلتک های آسیاب، بزرگترین ذرات سبوس متصل به آندوسپرم است. ذرات با اندازه متوسط شامل سمولینا و میدلینگ ها هستند، در حالی که ریزترین ذرات آن آرد است.

ذرات حاصل از اولین غلتک های آسیاب از غربال های سیمی انتخاب شده با توجه به اندازه آنها عبور کرده و به غلتک دوم فرستاده می شود.

عملکرد غلتک های آسیاب بعدی مشابه غلتک های اول است، اما با فواصل کمتر بین غلتک ها، در نتیجه ذرات ریزتری در محصول ایجاد می شود.

3- مرحله الک کردن:

بعد از هر جفت غلتک آسیاب، یک دستگاه الک برای جداسازی آندوسپرم، سبوس و جوانه از یکدیگر قرار می گیرد. قطر سوراخ ها در الک ها برای تولید انواع آرد و جداسازی مواد مختلف استاندارد شده است. دستگاه های الک بیشتر از مش های سیمی بافته شده مخصوص ساخته می شوند، اما از نخ های ابریشمی و نایلونی نیز استفاده می شود.

به طور کلی به سیستم غربالگر پلان سیفتر گفته می شود که از چند غربال با اندازه های مختلف به موازات یکدیگر با فاصله مناسب تشکیل شده است. آنها دارای 5-4 اندازه مختلف هستند که بر اساس هر مرحله آسیاب یا نوع آرد مورد نظر انتخاب می شوند.

مخلوطی که باید الک شود با استفاده از جریان پنوماتیک روی این سیستم ریخته می شود و در اثر ارتعاشات، حرکات مکانیکی و وزن ذرات از سوراخ ها عبور می کنند. ذرات کوچکتر از سوراخ های یک الک خاص از آن عبور می کنند و به محل جمع آوری آرد می روند، در حالی که ذرات بزرگتر روی الک های باقی مانده باقی می مانند و به قسمت های دیگر منتقل می شوند.

برای موثر بودن فرآیند الک، ضروری است که مقدار محصول در هر دسته از حد معینی تجاوز نکند، زیرا لایههای نازکتر محصول بر روی سطح الک، عملکرد سریعتری را ممکن میسازد. معمولاً در مرحله سوم الک کردن، جوانه کاملاً از آرد جدا می شود. در غیر این صورت، بیش از حد نرم می شود و جداسازی آن را در مراحل بعدی دشوار می کند.

4 – دستگاه تصفیه:

دستگاه تصفیه کننده برای دانه بندی ذرات به دست آمده از غلتک های آسیاب که در اشکال، ابعاد و وزن های مختلف هستند استفاده می شود.

دانه های نشاسته گرد و اندازه ای تقریباً 50 میکرون دارند. ذرات پروتئین به شکل نامنظم و کوچک، حدود 20 میکرون هستند، در حالی که ذرات نشاسته و پروتئین به هم چسبیده بزرگتر هستند.

این دستگاه شامل یک غربال بلند است که با زاویه کمی نسبت به زمین قرار گرفته و مجهز به یک هود یا پوشش است.

معمولاً دستگاه تصفیه دارای چهار بخش است که اندازه سوراخ ها از بالا به پایین کاهش می یابد. هود یا روکش دستگاه نیز به گونه ای تقسیم بندی شده است که از نظر اندازه با مقاطع الک مطابقت دارد.

در ابتدا هوای با فشار نسبتاً بالا که توسط تنظیم کنندههای فشار کنترل میشود، از هر بخش از غربال از پایین به بالا عبور میکند.

سپس موادی که نیاز به درجه بندی دارند از بالا وارد دستگاه تصفیه شده و در اثر نوسانات الک به سمت پایین حرکت می کنند.

همانطور که خلوص آندوسپرم از بالا به پایین کاهش می یابد، ذرات آندوسپرم از هر بخش از غربال عبور می کنند اگر قطر آنها با اندازه سوراخ های آن بخش مطابقت داشته باشد. آنها در مکان های خاص جمع آوری می شوند.

با این حال، ذرات بسیار سبک وزن، عاری از ذرات جوانه، در قسمت بالایی الک باقی می مانند، در حالی که ذرات جوانه و سبوس متصل به آندوسپرم روی سطح الک باقی می مانند. ذرات سبک وزن در ظروف مخصوص جمعآوری میشوند و ذرات جوانه و سبوس یا جمعآوری میشوند یا برای خوراک دام استفاده میشوند یا برای آسیاب بیشتر برای جدا کردن آندوسپرم به غلتکهای آسیاب برگردانده میشوند.

ذرات آندوسپرم جمعآوریشده از قسمتهای مختلف دستگاه ممکن است بیشتر برای نرم شدن و تبدیل به آرد در صورت نیاز پردازش شوند و میتوانند به غلتکهای صاف ارسال شوند.

5 – غلتک های ساینده:

تفاوت اصلی بین غلتک های ساینده و غلتک های سنگ زنی این است که سطح اولی دارای شیارهای ظریف تری است.

موادی که وارد این قسمت می شوند ذرات درشت سمولینا و ذرات سبوس چسبیده به آندوسپرم هستند. هدف از استفاده از این غلتک ها در سیستم آسیاب مکانیکی جداسازی آندوسپرم از سبوس بدون کاهش اندازه ذرات آرد به زیر حد معینی است.

عملکرد این غلتک ها به طور کلی شبیه به غلتک های سنگ زنی است. مواد بهدستآمده بر اساس اندازه ذرات و ویژگیهای آن، یا برای آرد یا برای ارسال مواد به غلتکهای دیگر به یکی از نقاط جمعآوری ارسال میشوند.

6 – غلتک های نرم کننده:

سطح این غلتک ها معمولاً صاف است و تعداد غلتک های این سیستم بسته به نوع گندم مصرفی، میزان رطوبت، میزان استخراج و سایر الزامات کیفی آرد متفاوت است.

به طور کلی از غلتک های نرم کننده برای خرد کردن اجزای دانه استفاده می شود. موادی که وارد این غلتک ها می شوند شامل سمولینا، غبارآلود و میدلینگ ها به همراه برخی مواد به دست آمده از غلتک های نرم کننده می باشد.

در مقایسه روش تولید در کشور ما با سایر کشورهای جهان، می توان اذعان داشت که تکنولوژی مورد استفاده در تولید آرد سمولینا با توجه به ماشین آلات لازم که عمدتاً وارداتی است، مشابه تکنولوژی رایج در سراسر جهان است.

هدف از طرح توجیهی آرد سمولینا

هدف اولیه یک بیزینس پلن برای یک کارخانه آرد سمولینا، ارائه نقشه راه برای موفقیت کسب و کار است. راهبردهای دستیابی به اهداف را ترسیم می کند و به عنوان یک سند مرجع برای نظارت بر پیشرفت عمل می کند.

1. تامین مالی

کارآفرینان برای ایجاد و راه اندازی کارخانه آرد سمولینا نیاز به بودجه دارند. یک طرح توجیهی به خوبی آماده شده، سودآوری بالقوه پروژه را نشان می دهد و به تضمین وام های بانکی یا سرمایه گذاری ها کمک می کند.

2. توسعه کسب و کار

همانطور که کسب و کار آرد سمولینا رشد می کند، یک طرح توجیهی در تصمیم گیری های توسعه نقش مهمی دارد. این به کارآفرینان اجازه می دهد تا مقیاس پذیری سرمایه گذاری را ارزیابی کرده و برای رشد آینده برنامه ریزی کنند.

3. نظارت و ارزیابی

طرح کسب و کار یک سند ثابت نیست. با کسب و کار تکامل می یابد. کارآفرینان می توانند از آن برای پیگیری پیشرفت خود، ارزیابی اثربخشی استراتژی ها و انجام تنظیمات لازم برای ادامه مسیر استفاده کنند.

نتیجه گیری

در نتیجه، یک طرح توجیهی با ساختار استاندارد و جامع، دارایی حیاتی برای کارآفرینانی است که قصد دارند وارد صنعت آرد سمولینا در مقیاس کوچک شوند. وضوح چشم انداز را فراهم می کند، سرمایه گذاران بالقوه را جذب می کند و تصمیم گیری را در طول سفر تجاری هدایت می کند. به یاد داشته باشید، سرمایه گذاری زمان و تلاش برای ایجاد یک طرح توجیهی مستحکم، سرمایه گذاری در موفقیت آینده کارخانه آرد سمولینا شما است.

برای سفارش طرح توجیهی طرح توجیهی آرد سمولینا به روز و اختصاصی با نرم افزار کامفار (فایل word , pdf) جهت اخذ جواز تاسیس و تسهیلات بانکی می توانید با شماره ۰۹۱۲۰۰۸۵۲۴۳ (مهندس خلیلیان) تماس حاصل فرمایید.